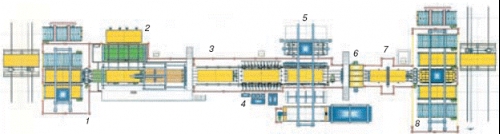

При формировании пакета листы облицовочного материала очень точно фиксируются на плите-основе электростатическим способом. Собранный трёхслойный пакет автоматически перемещается в пресс, который смыкается очень быстро, чтобы открытое время было минимальным. Рабочие температуры пресса 180–200 °С. При столь высокой температуре смола в составе облицовочного материала плавится и отверждается, а сам он после прессования превращается в монолитный поверхностный слой плиты. Давление в горячем прессе 3,5–4,5 МПа при разнотолщинности облицовываемых плит в пределах ±0,3 мм. Если же разброс по толщине не превышает ±0,2 мм, давление можно уменьшить до 2,5–3,5 МПа. Рисунок 1. 1 Схема линии ламинирования: 1 – подача плит из штабеля, 2 – подача облицовочной бумаги и формирование пакетов, 3 – загрузка пакетов, 4 – горячий короткотактный пресс, 5 – устройство замены прокладочных листов пресса, 6 – продольная обрезка плит, 7 – поперечная обрезка и очистка плит, 8 – сортировка с раскладкой в штабели

Цикл прессования при облицовывании состоит из следующих этапов: снижение давления в прессе, быстрое открытие пресса, выгрузка облицованной плиты с одновременной загрузкой нового пакета, быстрое закрытие пресса, повышение давления, выдерживание под давлением. Обычно типовая оснастка на подобных установках позволяет получать матовую облицовку пластика. Для получения глянцевых облицовок применяют полированные стальные листы в качестве прессующих поверхностей, а высокого глянца у ламинированного покрытия можно добиться только в многоэтажных прессах с охлаждением рабочих плит. На современных предприятиях участки облицовывания плит почти полностью автоматизированы и требуют немногочисленного обслуживающего персонала. Кашированием называют технологию облицовывания древесных плит, при которой плёнка, непрерывно подаваемая из рулона, накатывается на предварительно промазанную клеем пласть. Накатывать плёнку можно одновременно на обе пласти. Условно различают холодное, тёплое и горячее каширование. Холодное применяется при облицовывании нетермостойкими плёнками, в основном синтетическими, с применением ПВА-клеёв. Отверждение клея обычно происходит в стопе с небольшой нагрузкой сверху. При тёплом кашировании клей наносится на неостывшую (или предварительно подогретую) пласть, что способствует испарению из него влаги и ускорению процесса отверждения. При этом разбухание плиты происходит равномерно и её структура не будет проявляться на наружной стороне облицовки. Для окончательного схватывания клея изделия выдерживаются в стопе. Этот способ подходит для облицовывания плит меламиновыми плёнками, в том числе с финиш-эффектом. Наиболее распространено горячее каширование, оно же термокаширование, при котором применимы различные клеи, в том числе карбамидные. Клей и отвердитель наносятся на поверхность древесной плиты, а облицовочный материал накатывается на неё нагретыми вальцами. Из-за довольно высоких температур и влажности в процессе термокаширования возникают не только упругие, но и пластические деформации поверхности. Именно последние вызывают эффект «выглаживания», то есть формирование более стабильной, чем при холодном кашировании, облицовки. После термокаширования плиты можно сразу же обрабатывать на круглопильных станках. Для каширования применяют каландровые прессы, их комбинации с одноэтажными позиционными короткотактными прессами, а также двухленточные проходные прессы. Отечественная линия каширования с каландровым прессом, схематически представленная на рисунке 1.2, предназначена для одно- и двухстороннего облицовывания бумажно-смоляными плёнками стружечных или волокнистых плит толщиной от 2,5 до 40 мм и шириной до 1850 мм. Технологический процесс начинается с очистки плит от пыли в щёточном станке: его щётки диаметром 280 мм вращаются со скоростью 300 об/мин, сметаемая пыль удаляется через эксгаустер. По промежуточному роликовому транспортёру плита-основа подаётся в вальцовый станок, где на одну или обе пласти наносится раствор отвердителя. Для карбамидных смол применяют кислый отвердитель в концентрации 20–30%, с водородным показателем рН не более 2,5 и вязкостью 20–70 с по ВЗ-4. Расход отвердителя примерно 30–35 г/м2. После нанесения отвердителя плита проходит через инфракрасную сушилку для удаления растворителя и затем подаётся в клеенаносящий станок, где на равномерно подсушенный отвердитель наносится термореактивная смола в концентрации до 70%, с вязкостью 100–140 с по ВЗ-4 и начальной кислотностью рН = 7–8,5. Время желатинизации смолы, нанесённой поверх отвердителя, должно быть не более 50 секунд при температуре 100 °С. Расход смолы 100–120 г/м2. Далее плита пропускается через вальцовый пресс, в котором к подготовленной пласти прикатывается бумажно-смоляная плёнка. Вальцы обогреваются термомаслом с температурой около 200 °С. Зазор между кашировальными вальцами, регулируемый с пульта управления, должен быть на 0,1 мм меньше толщины плиты-основы. Качественное облицовывание возможно только при достаточно стабильной толщине плит в партии – разброс должен быть в пределах ±0,2 мм. Облицованные плиты после отсечения плёнки поступают на приёмный стол и укладываются в стопу. Скорость подачи в такой линии 12–17 м/мин. |