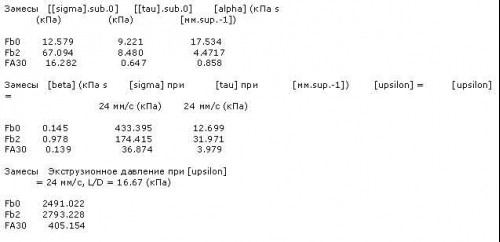

Кривые зависимости экструзионного давления и LID для трех паст из SFRGC (Fb0, Fb2 и FA30) при различных скоростях экструзии измерены и представлены на Рис. 4(a-c). Четыре реологических параметра ([[sigma].sub.0], [alpha], [[tau].sub.0], [beta]) для каждой смеси рассчитывались в соответствии с уравнением (1), они приводятся в таблице 4. Для сравнения, основное напряжение при текучести [sigma] = [[sigma].sub.0] + [alpha]V, напряжение сдвига стенки [tau] = [[tau].sub.0] + [beta]V при скорости экструзии в 24 мм/с и экструзионном давлении [P.sub.e] в 24 мм/с и L/ D= 16.67 также вычислены и даны в таблице 4. На основе рассчитанных значений параметров [[sigma].sub.0], [alpha], [[tau].sub.0], [beta], можно получить экструзионное давление с помощью уравнения (1). Таблица 4

Реологические параметры различных паст из SFRFGC

3.1.1. Воздействие волокна Как можно видеть из таблицы 4, начальное напряжение при текучести [[sigma].sub.0] увеличивается с 12.579 кПа до 67.094 кПа после того, как в свежие пасты из SFRGC вводятся 2% волокна PVA. Это доказывает, что добавление волокна, может затруднять начальный поток пасты из SFRGC. Тем не менее, после того как паста SFRGC с волокном начнет движение, происходит резкое падение основного напряжения текучести [alpha], как показано в таблице 4 и на Рис. 5. Это может объясняться тем, что волокно придает возможность изгибаться и переплетаться, что позволяет потокам паст из SFRGC плавно обтекать жесткий канал мундштука экструзионной головки. Детальное рассмотрение напряжения сдвига стенки [tau] при различных скоростях экструзии (Рис. 6) показывает, что добавление волокна существенно увеличивает трение между пастой из SFRGC и стенкой канала мундштука, что приводит к повышению сопротивления потока. Это особенно справедливо в случае использования высокой скорости экструзии. 3.1.2. Воздействие зольной пыли При сопоставлении Fb2 с FA30, выявляется, что при добавлении зольной пыли (FA30) существенно уменьшается начальное напряжение при текучести ([[sigma].sub.0], [[tau].sub.0]). Значения основного напряжения при текучести [alpha] и напряжения сдвига стенки [tau] также значительно ниже, чем значения для пасты из SFRGC без зольной пыли (Fb2), как показано в таблице 4 и на Рис. 5 и 6. Пасту из SFRGC с зольной пылью можно легко экструдировать из отверстия мундштука с использованием относительно небольшого давления. Причиной этого может быть сферическая форма зольной пыли и ее низкая реактивность.

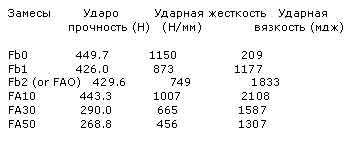

3.2. Программа испытаний на ударопрочность и результаты.

На рис. 9(a) и (b) представлены кривые реакции на ударное воздействие для различных SFRGC с различными концентрациями зольной пыли и волокна. Для того, чтобы сопоставить воздействие концентрации волокна и зольной пыли на поведение при ударном нагружении, в качестве контрольного образца используется Fb0 без добавления зольной пыли и волокна. Образцы с Fb1 по Fb2 используются для изучения воздействия объемной доли волокна PVA. Образцы с FA10 по FA50 предназначены для исследования воздействия концентрации зольной пыли. Количественные соотношения вещества различных SFRGC представлены в таблице 1. Значения ударопрочности, жесткости и ударной вязкости для образцов Fb0 - FA50 представлены в таблице 5.

Таблица 5

Сопротивление ударной нагрузке различных SFRGC

Как видно из Рис. 9(a), Fb0 имеет самую высокую ударопрочность (449.7 N), но хотя смещение от удара очень небольшое, всего около 0.84 мм. и после пикового нагружения, образец Fb0 не способен выдерживать никакой нагрузки, что дает в результате резкое падение кривой ударопрочности. А это означает, что не содержащие волокна SFRGC будут ломаться без всякого предупреждения при достижении пиковой нагрузки. Это может быть очень опасно для практической строительной деятельности. На Рис. 10(a) представлено фото сломавшегося после испытания на ударопрочность образца Fb0. Во время испытания на ударопрочность образец Fb0 разделяется на пять небольших частей. Повреждение, как правило, носит характер хрупкого разрушения.

При включении 1% волокна РVA (Fbl), кривая реакции на ударное воздействие приобретает новый вид. В отличие от Fb0, кривая реакции на ударное воздействие Fbl не падает до нуля после пиковой нагрузки, она скорее падает до примерно 300 Н, и выдерживает нагрузку для длительного сдвига. Это указывает на то, что добавление волокна PVA предохраняет материал от растрескивания от быстрого перемещения, отсюда и повышение износостойкости. Тем не менее, в 1% материале волокон настолько мало, что они способны выдерживать только часть общей ударной нагрузки. На Рис. 10(b) дано фото Fbl после испытания на ударопрочность. Геополимерная пластина с 1% волокна ломается на три небольших фрагмента после применения испытания на ударопрочность. Это говорит о том, что пластина из геополимера с 1% волокна демонстрирует некоторые характеристики износостойких материалов. При включении 2% волокна PVA (Fb2) на кривой реакции на ударное воздействие отражается очевидная реакция деформационного упрочнения после пиковой нагрузки. Образец Fb2 может выдерживать пиковую нагрузку (429.6 N) при сдвиге до примерно 2.5 мм. После этого допустимая нагрузка снижается медленно до 7.5 мм сдвига. На Рис. 10(c) представлено фото сломанного образца Fb2 после проведения испытания на ударопрочность. На поверхности SFRGC с 2% волокна PVA не обнаружено никаких трещин. После проведения испытания на ударопрочность можно обнаружить в центре образца только отверстие от высокоскоростного воздействия механизма для пробивания. Это доказывает, что 2% волокно может обеспечить целостность SFRGC вокруг отверстия в случае существенного отклонения из-за высокой скорости ударного воздействия механизма для пробивания. Сопоставление результатов испытаний на ударопрочность, приведенных в таблице 5 показывает, что добавление волокна создает тенденцию снижения ударопрочности (при пиковой нагрузке), тем не менее, это снижение небольшое, всего 5.3% для Fbl и 4.47% для Fb2. С другой стороны, ясно видно сильное воздействие, оказываемое концентрацией волокна на ударную жесткость (градиент линейной части кривых ударопрочности) и ударную вязкость (участок между кривыми ударопрочности и осями x), особенно, на последнюю. Так, например, ударная вязкость Fbl и Fb2 в 4.63 и 7.77 раз больше ударной вязкости Fb0. |