Геополимерный цемент является одним из типов трехмерных не содержащих CaO алюмосиликатных гелевых связующих веществ, которые были впервые внедрены в мир неорганических цементирующих веществ Давидовичем в конце семидесятых годов [1]. Геополиметрический цемент можно синтезировать путем смешивания алюмосиликатных реактивных материалов с меньшим количеством (или вообще при отсутствии) CaO (таких как метакаолин, дегидратированная глина) и с сильно щелочными растворами (такими, как NaOH или KOH), с последующим отверждением при комнатной температуре. Геополимерный цемент является одним из типов трехмерных не содержащих CaO алюмосиликатных гелевых связующих веществ, которые были впервые внедрены в мир неорганических цементирующих веществ Давидовичем в конце семидесятых годов [1]. Геополиметрический цемент можно синтезировать путем смешивания алюмосиликатных реактивных материалов с меньшим количеством (или вообще при отсутствии) CaO (таких как метакаолин, дегидратированная глина) и с сильно щелочными растворами (такими, как NaOH или KOH), с последующим отверждением при комнатной температуре.

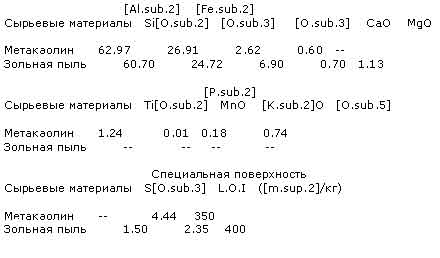

Под действием сильнощелочного раствора алюмосиликатные реактивные материалы быстро растворяются в растворе с формированием свободных тетраэдрических образований Si[O.sub.4] и Al[O.sub.4]. При дальнейшем развитии реакции вода для смеси постепенно отщепляется, и эти тетраэдрические образования Si[O.sub.4] и Al[O.sub.4] поочередно соединяются с прекурсорами выхода полимера (-Si[[O.sub.4.sup.-]Al[[O.sub.4.sup.-], или-Si[[O.sub.4.sup.-]Al[[O.sub.4.sup.-]Si[[O.sub.4.sup.-], или -Si[[O.sub.4.sup.-]Al[O.sub.a4]Si[[O.sub.4.sup.-]Si[[O.sub.4.sup.-]) путем разделения всех атомов кислорода между двумя тетраэдрическими образованиями с последующим формированием монолитных продуктов, таких как геополимерный цемент [2]. Геополимерный цемент, который создается путем разумного смешивания и нужной рецептуры может обнаруживать свойства, превосходящие свойства портландцемента [3-6]: для производства геополимерного цемента необходима значительно более низкая температура кальцинирования (600-800 [градусов]C), и он выделяет на 80-90% меньше C[O.sub.2], чем портландцемент. Неплохие показатели прочности можно получить на короткие периоды времени при комнатной температуре. В большинстве случаев, 70% окончательной прочности сжатия развивается в первые 12 часов. Другим свойством геополимерного цемента является низкая проницаемость, сопоставимая с проницаемостью природного гранита. Также сообщается, что устойчивость геополимерного цемента к воздействиям огня и кислоты значительно превышает устойчивость портландцемента. Помимо высокой прочности в ранние сроки твердения, низкой проницаемости и хорошей устойчивости к воздействию огня и кислоты геополимерный цемент может также приобретать более высокую неограниченную прочность сжатия и усадку, значительно меньшую, чем усадка портлендцемента. В число прочих документированных свойств входит хорошая устойчивость к воздействию циклов замораживания-оттаивания, а также прекрасное затвердевание тяжелых металлических ионов. Эти свойства делают геополимерный цемент хорошим кандидатом для замены портландцемента, применяемого в области гражданского, мостового, гидравлического, подземного, дорожно-строительного и военного инжиниринга [7]. Экструзия представляет собой важную технологию для формования пластмасс, которая сводится к проталкиванию вязкой и тестообразной пластмассовой смеси через имеющую определенную форму головку с приложением высоких значений сил сжатия и сдвига, генерируемых экструдером. Эта технология непрерывная, и ее проще использовать, чем прочие обычно используемые методы (литье, инфильтрация жидкого цементного раствора, всасывание впрыска и технология Хатчека), и это делает ее более подходящей для массового промышленного производства. Кроме того, технология экструзии позволяет формовать из трудно перерабатываемых веществ различные продукты со сложными поперечными сечениями при минимальном содержании воды, которое критично при создании высокой прочности, низкой проницаемости и прекрасной износостойкости продуктов [8-25]. Зольная пыль является побочным продуктом с пуццолановой реактивностью от электростанций, работающих на угле. Миллионы тонн зольной пыли вырабатываются каждый год по всему миру. Только в Китае общий объем зольной пыли, накопленной в 2002 году, составил до 4 миллиардов тонн на территории примерно в 4000-5000 гектаров, и 200 миллионов или более тонн все еще вырабатываются каждый год. Тем не менее, эффективно используется только 30% зольной пыли. Для того, чтобы расширить число применений, использование зольной пыли в качестве частичной замены метакаолина на синтезированный геополимерный цемент системно рассматривается в данном исследовании. Армирование волокном использовалось в различных цементирующих материалах для улучшения эластичности, ударопрочности, жесткости, а также для того, чтобы изменить режим формирования отказов. Использование короткого волокна предпочтительнее, благодаря простоте и экономичности производства. Учитывая сверххрупкий характер затвердевшей геополимерной цементной пасты, коротковолокнистый поливиниловый спирт (PVA) включается в материал для повышения износостойкости затвердевшего геополимерного цемента, рассматриваемого в данном исследовании. В данной статье, рассматриваются изготавливаемые с помощью экструзии зольнопыльные геополимерные композиты из PVA, армированного коротким волокном (SFRGC). Здесь системно исследуется воздействие зольной пыли и волокна на реологическое и ударопрочное поведение SFRGC с различными концентрациями зольной пыли и волокна, с помощью лазерного анализа размера частиц (LSA), рентгенографического дифракционного анализа (XRD), растрового электронного микроскопа (SEM), ртутной интрузионной порометрии (MIP), которые используются для изучения микроструктуры и механизма образования отказа. Кроме того, также проводятся испытания воздействия серной кислоты с замораживанием и оттаиванием для того, чтобы охарактеризовать параметры износостойкости SFRGC. 2. Материалы и методы 2.1. Материалы Используемый в данном исследовании метакаолин получается кальцинированием чистого каолина при температуре 700 [градусов]C на протяжении 12 часов. Зольная пыль марки I, аналогичная зольной пыли класса F по ASTM, поставляется электростанцией Цинчжоу, Гонконг, КНР. NaOH химической марки и раствор кремнекислого натрия Si[O.sub.2]к [Na.sub.2]O с молярным отношением 3.2 используются в качестве щелочных реактивов. Два типа кремнистого песка (600-300 [микро]n и 150-90 Inn в диаметре) с отношением 0.6:0.4 и общим содержанием по массе связывающей системы 32.5% используются в качестве агрегата. Волокно PVA используется в качестве материала армирования. Длина волокна составляет 6 мм со средним диаметром 14 [микро]м и плотностью 1300 кг/ [м.sup.3]. Средние прочность на разрыв и модуль упругости волокна составляют 1500 MПa и 36 ГПa. Химические составы и физические свойства сырьевых материалов перечислены в Таблице 1. Таблица 1

Химические составы и физические свойства сырьевых материалов

|