"ПЕРСТОРП ФОРМОКС": процесс получения формальдегида

"Формокс" буквально означает "формальдегид окислением", а "Персторп" – имя известной многим промышленным химикам шведской компании, которая и разработала свой процесс получения формальдегида окислением метанола на оксидных железо-молибденовых катализаторах, известный как "Персторп Формокс".

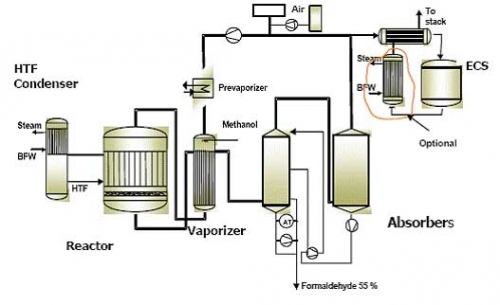

Установка, которая будет далее рассмотрена, состоит из одного реакционного потока (воздухоподводящего блока, реактора, испарителя, и секции высокотемпературного теплоносителя), абсорбера, энерго-экологической установки). В числе разработанных компанией вариантов технологического процесса есть и варианты с использованием двух реакторов, работающих как параллельно, так и последовательно. Однако рассмотрение схемы с одним работающим реактором позволяет правильно понять все преимущества такой технологии (мнение эксперта).

Кроме того, по просьбе покупателей за дополнительную стоимость в технологию производства могут быть включены дополнительные опции:

a)производство КФК – карбамидоформальдегидного концентрата;

b)автоматический контроль концентрирования формальдегида;

c)утилизация тепла в энерго-экологической установке (optional);

d)дополнительное производство пара;

e)герметизация для более высокой производительности (плюс 20%);

f) расширяемые установки.

Описание процесса

Метанол подается насосом со склада и вводится в систему циркулирущего газа в испаритель метанола (Vaporizer), в котором нагревается с помощью реакционного потока из реактора. Подогретая смесь метанол-воздух затем поступает в реактор (Reactor).

Реактор представляет собой кожухотрубный теплообменник с катализатором в трубном пространстве и кипящей теплопередающей жидкостью (HTF) дифенилового типа (например, Dowterm) в межтрубном пространстве. Смесь газов входит в реактор и прежде всего проходит через трубки над катализатором, где метанол превращается в формальдегид. Выделяется тепло, которое вызывает повышение температуры газа при прохождении через трубки. Когда основная часть метанола прореагировала, температура снова снижается, чтобы на выходе из трубы приблизиться к температуре кипящего теплоносителя (HTF). Максимум температуры, достигаемый в каждой трубе, известен как "горячая точка" и является важным параметром в общей стратегии управления.

Рисунок 1. Принципиальная технологическая схема установки по производству формальдегида по технологии фирмы "Персторп Формокс АБ".

Выделившееся тепло отводится испарением жидкого теплоносителя, образовавшаяся парожидкостная смесь разделяется в HTF- сепараторе и используется для выработки пара (12 бар) в конденсаторе теплоносителя (HTF Condenser). Эти две функции, выработка пара и разделение системы пар-жидкость, объединены в одну стадию. Пар, выработанный в этом цикле, направляется на границу установки. Цикл теплоносителя проектируется как термосифонный и не требуется никаких насосов, кроме как в начале реакции.

Никаких внешних источников тепла не требуется для пуска установки. Это достигается через систему теплоносителя. Жидкий теплоноситель подается насосом из складской емкости через электрический нагреватель в реактор. Как только устанавливаются стационарные состояния, циркуляционный насос и нагреватель выключаются и циркуляция поддерживается с помощью термосифона.

Выходящий из реактора газ прежде всего охлаждается в указанном выше испарителе метанола (Vaporizer) перед поступлением в абсорберы (Absorbers), где он контактирует с поступающей противотоком технологической водой в серии абсорбционных ступеней.

Формальдегид заданной концентрации (до 55%) вытекает из низа первого по ходу реакционного газа абсорбера и перекачивается на склад. За дополнительную плату может быть установлен потоковый рефрактометр для автоматического контроля концентрации формальдегида.

Газы, главным образом неконденсируемые, достигая вершины второй ступени абсорбции, возвращаются с помощью газодувки. Рецикл через газодувку контролируется посредством собственной системы. Часть газов выбрасывается в атмосферу через систему контроля выбросов (ECS), которая служит для снижения концентраций до допустимых для окружающей среды уровней.

В линию возвратного циркулирующего газа подается свежий воздух.

Процесс непрерывный и полностью автоматический, он требует небольшого вмешательства за исключением управления качеством продукта и выходом.

Характеристика процесса

Ожидаемое потребление сырья, материалов и вспомогательных средств приведено в таблице (в расчете на 1 тонну 37%-ного водного раствора формальдегида):

Таблица 1. Расходные коэффициенты установки фирмы "Персторп Формокс АБ"

Наименование | Примечание | Единица | Номинальное значение |

| Метанол | кг/т | 424 | |

| Электроэнергия | квтч | 65 | |

| Оксидный катализатор | кг | 20000 | |

| Катализатор системы контроля выбросов | Часы эксплуатации после пуска | 24000 | |

| Число месяцев после поставки | 36 | ||

| Пар | Min | кг/т | 520 |

| Max | кг/т | 780 | |

| Технологическая вода | Количество | кг/т | 400 |

| Сода каустическая | кг/т | 0.1 | |

| Концентрация | % | 45– 50 | |

| Вода для питания бойлера | кг/т | Количество произведенного пара + 5% | |

| Температура | °C | 20 | |

| Давление | бар | 3 | |

| Охлаждающая вода | Количество | м3/т | 40 |

| Температура | °C | 25 | |

| Воздух КИП | Количество, прибл. | нм3/час | 25 |

| Давление | бар | 7 |

Основным потребителем энергии являются газодувки, потребление которой зависит как от типа газодувки, так и состояния катализатора. В начале работы, когда достигается проектная производительность, потребление энергии ниже, чем в конце.

В процессе производства формальдегида производится пар и соответствующая подача питающей воды для бойлера требуется на границу установки.

Количество требуемой воды зависит от степени возврата конденсата и принятой процедуры продувки.

Потребление технологической воды является функцией концентрации формальдегида. Например, потребление составляет 100 кг при 55% и 400 кг для 37% на тонну продукта.

Требуется относительно небольшое количество воздуха КИП для управления клапанами контроля основного процесса.

Компрессор воздуха КИП предполагается существующим

Полагается, что покупатель осуществит поставку охлаждающей воды (макс. 25°C) со скоростью, эквивалентной 40 м3/т 37%-ного водного раствора формальдегида и давлением на границе установки 4 бар.

Характеристика продукта

Качественные характеристики водного раствора формальдегида, произведенного по технологии фирмы "Персторп Формокс АБ", приведены в таблице 2 :

Таблица 2. Водный раствор формальдегида

Концентрация | 37 - 55% |

| Содержание метанола | 0,3 - 0,8% (на 37% вес/вес) |

| Кислотность (в расчете на муравьиную) | в области 0,020 - 0,040% вес/вес на границе установки (на 37% вес/вес) |

| Металлы (в расчете на железо) | 0,3 ppm |

| Зольность | 50 ppm |

Пар (продукт). Проектное давление 16 бар.

Условия на границе установки следующие:

Давление 12 бар

Условие Насыщенный

Сырье и вспомогательные материалы

a) Охлаждающая вода.

Максимальная температура охлаждающей воды 25°C.

b) Технологическая вода:

pH | - | 6,5-8 |

| Электропроводность | mS/см | <150 |

| Общая жесткость (Ca) макс. | мг/л (0dH) | <20 (2,8) |

| Хлорид (Cl) | -"- | <20 |

| Фторид (F) | -"- | <0,5 |

| Железо (Fe) | -"- | <0,05 |

| Аммиак (NH3) | -"- | <0,15 |

| Нитрит (NO2) | -"- | <0,01 |

| Сульфат (SO4) | -"- | <50 |

| Потребление KMnO4 | -"- | <10 |

c) Вода для питания бойлера:

pH | 8,5-9,2 |

| Электропроводность mS/см | <10 |

| Потребление KMnO4 (мг/л) | <5 |

| Содержание SiO2 (мг/л) | <0,02 |

| Содержание Fe (мг/л) | <0,10 |

| Остаточная жесткость (°dH) | <0,01 |

| Na (мг/л) | <0,2 |

| Содержание остаточного 02 (мг/л)** | <0,01 |

*) В течение пробного испытания

**) Для достижения этого значения требуется деаэратор

d) Метанол:

Подача метанола к испарителям метанола УСТАНОВКИ должна быть в соответствии с характеристиками, изложенными здесь ниже:

Анализ | Метод | Марка A | Марка B | |

| Вода | ISO 760 | Максимум | 0,15% | 1 % |

| Нелетучие | ISO 759 | Максимум | 50 ppm | 100 ppm |

| Смешиваемость с водой | IS01387 | Полная | Полная | |

| Цветность | ISO 2211 | Максимум | 5 AHA | 5 AHA |

| Щелочность | IS01387 | Максимум | 5 ppm | 5 ppm |

| Кислотность | IS01387 | Максимум | 30 ppm | 50 ppm |

| Карбонильные соединения | IS01387 | Максимум | 3 ppm | 50 ppm |

| Метилкетон | IS01387 | Максимум | 30 ppm | 50 ppm |

| Перманганатное время | IS01387 | Максимум | 20 min. | 15 min. |

| Диапазон перегонки | ISO 918 | 64,5-65,50C | ||

| Хлорид | Максимум | 0,2 ppm | 0,4 ppm | |

Марка A - качество, требуемое ПРОДАВЦОМ в ходе процедуры опытного испытания.

Марка B - качество, которое может быть использовано без заметного действия на катализатор и оборудование. Нелетучие вещества могут вызвать некоторое отложение в испарителе, которое должно проверяться при каждой загрузке катализатора.

e) Воздух.

Воздушный поток к газодувкам УСТАНОВКИ должен фильтроваться, т.е. быть свободным от всех механических примесей.

f) Катализатор

Катализатор для синтеза формальдегида, тип KH, основывается на комплексе окислов железа и молибдена.

Хотя проектная жизнь катализатора составляет 1 год при полной нагрузке, реальная жизнь зависит от условий эксплуатации и может быть 14 месяцев и более. В частности, расход катализатора (обычно в области 0,045 - 0,050 кг/т производимого 37%-ного водного раствора формальдегида) зависит от производительности. Следовательно, если установка эксплуатируется в половину мощности, следует ожидать, что жизнь составит более 1,5 лет, возможно 2 года, в зависимости от характера эксплуатации.

Цикл замены катализатора составляет порядка 7 дней и запуск от холодного состояния может быть достигнут от 4 до 8 часов в зависимости от окружающих условий.

Катализатор производится фирмой "Персторп АБ" и Продавец предлагает выкупить использованный катализатор для регенерации, услуга, которая сокращает дорогостоящие и хлопотные затраты на площадке, так же улучшая общую экономику процесса.

Катализатор установки контроля выбросов является катализатором на основе благородного металла, нанесенного на инертный носитель; ожидаемое время жизни составляет 3-5 лет и катализатор выкупается для выделения благородного металла.

g) Трудовые ресурсы

Установка высоко автоматизирована с помощью системы распределенного контроля (DCS). Принимая 3х-сменную эксплуатацию, 7 дней в неделю, рекомендуемое укомплектование персоналом возможно следующее:

| Нахождение | Всего | |

| смен | человек | |

| Операторская | 1 | 4 |

| Дневные рабочие | 1 | 1 |

| складское движение и | ||

| вспомогательное хозяйство) | ||

| ВСЕГО | 5 |

Дополнительно, операторы могут быть связаны с другими операциями.

Экология и безопасность производства

Формальдегидная установка представляет потенциальную опасность, поскольку исходное сырье, метанол, является высоко огнеопасным и образует взрывчатые смеси с воздухом.

Предложенный здесь проект получил одобрение во многих странах и подвергался оценке на безопасность и отношение к экологии в Швеции, Германии, Италии, США, Канаде, Великобритании и Австралии.

a) Установка формальдегида

Ряд предостережений должны быть приняты для защиты персонала, установки и окружающей среды. Первостепенная из них - хороший проект, который гарантирует высокий уровень внутренней безопасности, например:

- Рецикл хвостового газа гарантирует, что в цикле недостаток кислорода.

- Запасы жидкого метанола в пределах границ установки чрезвычайно малы, включая только линию малого диаметра для подачи в испаритель.

- Соответствующие предостережения должны быть предприняты, чтобы минимизировать возможность электрических источников возгарания.

- Воздействие продукта на оператора должно быть минимальным.

- Система управления продублирована.

Газообразные, жидкие и твердые выходящие потоки оцениваются ниже. Три категории выбросов рассматриваются, непрерывные выбросы как присущая часть процесса, периодические выбросы согласно заведенного порядка и аварийные/случайные выбросы. Уровни шума также обсуждаются.

b) Газовые выбросы

- Непрерывные: Единственным непрерывным газовым выбросом является абгаз, который выбрасывается через систему контроля выбросов (ECS). ПРОДАВЕЦ имеет более чем 100-летний опыт в производстве формальдегида и более 40 с настоящим процессом и им разработан целый ряд систем контроля выбросов, основанных на каталитическом сжигании. При использовании предложенной системы контроля выбросов общее содержание органики обычно менее 40 мг/м3 в расчете на пропан. Как метанол, так и формальдегид обычно менее 15 мг/м3 и СО обычно менее чем 100 мг/м3 в расчете на соответствующие продукты.

- Периодические: Периодические выбросы будут иметь место в области резервуара теплоносителя и в пределах складской зоны. Хотя резервуары формальдегида будут постоянно использоваться, выбросы через дыхательную систему можно ожидать будут низкими. Выбросы из-за оптовой (разовой) поставки в резервуар метанола ограничиваются максимально допустимой скоростью перекачки.

- Аварийные: Аварийные выбросы возможны из предохранительных клапанов в циклах пара и высокотемпературного теплоносителя и из разрывных мембран в реакторе и испарителе. Эти выбросы ожидаются исключительно редко и, более того, краткосрочно, количество материала мало. Все такие выбросы от устройств поступают на установки обезвреживания.

c) Твердые отходы

При нормальных условиях эксплуатации установка не дает значительных проблем утилизации твердых отходов. Единственным твердым материалом является отработанный катализатор; он может быть возвращен

Продавцу для переработки и утилизации, исключая таким образом проблему.

d) Жидкие отходы:

Установка практически не дает жидких отходов.

Периодические отходы возникают при промывке технологического оборудования, проливах, течах и продувках (системы пара и охлаждающего цикла), они могут содержать органические вещества в низких концентрациях, т.е. ниже одного процента по весу.

Возможность загрязнения воды/почвы может быть минимизирована в соответствии с программой контроля утечек. Все области, где химические вещества могут присутствовать, область технологического процесса, месторасположение резервуаров, места загрузки танкеров должны быть огорожены. Они могут тогда стекать в ряд отстойников, соединенных с основным отстойником для сбора химикатов, откуда они могут разгружаться на завод по обработке сточных вод.

Данная возможность загрязнения из смежных операций это - хорошая практика, чтобы направить все поверхностные водные стоки к "химическому" отстойнику с возможным исключением вод, сгенерированных при ливневых условиях

f) Шум:

Основным источником шума являются технологические газодувки, спроектировано так, чтобы уровень шума был бы порядка 110 дцб (А), обычно газодувки расположены внутри здания и звукоизоляция исключает какие-либо возможные проблемы, хотя наушники рекомендуются при входе в помещение для газодувок.

От эксперта: Судьба мне позволила работать с этой компанией и, в том числе, в качестве штатного сотрудника фирмы, занимающегося продвижением этой технологии прежде всего на рынок России и СНГ.

Промышленное производство формальдегида освоено этой компанией еще в 1907 году. Она является одним из крупнейших производителей формальдегида в мире, а также одним из известнейших производителей различных полиолов: пентаэритрита, неопентилгликоля, триметилолпропана, других полиолов и продукции на их основе, а также мочевиноформальдегидных смол для производства аминопластов и древесностружечных плит (ДСП) и другой аналогичной продукции.

С 1959 года компания освоила новую технологию промышленного производства формальдегида на железо-оксидных катализаторах, которая позволяет получать практически безметанольный формальдегид при значительно более низкой себестоимости, чем на традиционном серебряном катализаторе.

По технологии "Персторп Формокс" построено более 100 установок в мире, на которых производится 25% всего мирового объема производства формальдегида.

Предлагаемая технология обеспечивает высокое качество выпускаемой продукции с обеспечением экологической безопасности процесса.

Следует отметить, что "Персторп Формокс АБ" (Швеция) направляет свою деятельность на создание установок большой единичной мощности. Кроме того, являясь мировым лидером по поставкам промышленных формальдегидных установоко, "Персторп Формокс АБ" придерживается концепции создания типового ряда установок. Так, в настоящее время компания предлагает установки мощностью от 160 до 1030 тонн в день в расчете на 37%-ный водный раствор формальдегида или от 56000 до 360360 тонн в год (при350 рабочих днях). Это удобно для очень крупных потребителей формальдегида и не устраивает средних и более мелких.

Двигаясь к разработке технологии с использованием реакторов большой единичной мощности, фирма "Персторп" (Швеция) работает в области критических концентраций метанол-кислород воздуха в исходной смеси газов, что заставляет использовать дорогие технологии в управлении таким процессом. Это в свою очередь приводит к относительному удорожанию технологии.

Тем не менее, на сегодня это самый современный промышленный процесс производства формальдегида, который постоянно и интенсивно развивается. Это означает, что данный процесс является мировым лидером.

Валерий Шарыкин, кандидат химических наук, эксперт