Декорирование при формовании на службе автопрома

Декорирование при формовании (in-mold decoration IMD) с помощью специальных пленок-подложек представляет собой быстрый, эффективный и относительно недорогой способ придания цвета и добавления заключительных компонентов отделки класса А автомобильным деталям из пластмассы, изготавливаемых литьем под давлением. Какие же преимущества и выгоды он может обеспечить производителю?

Данный метод составляет конкуренцию более старой и все еще преобладающей технологии окраски, которая использовалась на протяжении многих лет. Но метод IMD, при котором используется стандартное оборудование для термоформования и литья под давлением, требует значительно меньших капиталовложений, нежели станции окраски. Этот метод также позволяет технологам обойти проблему летучих органических соединений, которые образуются в процессе окраски и контроль содержания которых требует существенных затрат.

IMD это не просто способ окрашивания, а еще и способ придания особой структуры поверхности и нанесения графических рисунков. При добавлении всех этих компонентов в процессе формования, компании - производители комплектующих для автомобилей могут уменьшить количество этапов, необходимых для производства готовой продукции.

Большинство пленок для IMD представляют собой многослойные структуры. Их можно классифицировать по типу полимера, используемого в поверхностном покрытии. Наиболее часто для этих целей применяют поливинилиденфторид (ПВДФ), полиметилметакрилат (ПММА), композиты ПВДФ/ПММА, поликарбонаты и иономеры.

Рис. 1. Прототипы деталей автомобилей, которые могут производиться с помощью технологии IMD.

Поливинилиденфторид

Пленки на основе ПВДФ это универсальные материалы. По мнению одного из поставщиков таких пленок, компании Avery Dennison, эти материалы могут применяться для придания, как обычной окраски, так цветов типа металлик и перламутр, а также для создания окрашенных прозрачных покрытий. С их помощью можно имитировать текстуру дерева, кожи, или наносить геометрические рисунки, получать матовые или глянцевые покрытия.

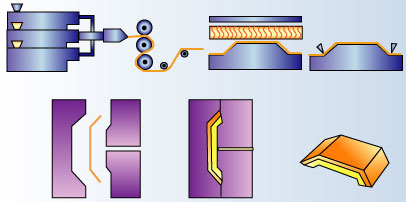

Многослойные пленки, имеющиеся в продаже под товарным знаком Avery Dennison Avloy, состоят из верхнего слоя из ПВДФ, покрывающего выбранный покупателем образец рисунка, и внутреннего слоя из акриловой краски. Пленки выпускают в виде листов или рулонов, при высоких температурах пленки формуют для получения предварительного профиля. Затем заготовку помещают в пресс-форму для литья под давлением, где расплав пластмассы наносится на предварительную заготовку, образуя единое целое. К числу термопластов, которые можно использовать на этапе литьевого прессования, относятся сополимер акрилонитрила, бутадиена и стирола (АБС), термопластические олефины (ТПО) и поликарбонаты.

В число деталей автомобилей, которые можно производить с помощью таких пленок на основе ПВДФ, входят: обрамления задних габаритных огней, корпуса боковых зеркал заднего вида, передние решетки, бамперы, дверные ручки, боковые молдинги кузова и другие. Производитель утверждает, что, по сравнению с продукцией существующих систем окраски, получившиеся в результате поверхности имеют лучшие параметры сохранения цвета и блеска после длительного атмосферного воздействия. Другими заявленными преимуществами пленочной системы является исключительная устойчивость к воздействию химических веществ и растворителей.

Полиметилметакрилат

Пленки с поверхностным слоем из ПММА имеют поверхности обладающие сильным блеском, исключительной устойчивостью к образованию царапин и воздействию химических веществ. Материалы на основе ПММА представляют собой многослойные ламинаты. В одной из таких систем, реализуемых Senoplast, верхний слой представляет собой прозрачный ПММА, а нижний слой – окрашенный ПММА. Ниже располагается поддерживающий слой из смеси акрилонитрилстиролакрилата и поликарбоната, который обеспечивает высокую ударопрочность и устойчивость к воздействию высокой температуры. По имеющимся данным, система обеспечивает окончательную полировку класса А и дает возможность получения стандартных цветов, металлика и эффекта рельефного рисунка.

Обработка включает в себя сначала формование пленок толщиной от 1,0-2,0 мм при высокой температуре. Затем заготовки наполняют армированным длинными волокнами (with long-fiber reinforced injection molded - LFI) полиуретаном. Прочие армированные элементы такие, как структура сот, могут быть добавлены к готовому изделию. С помощью этой системы можно производить задние двери фургонов, брызговики, бамперы и приборные панели.

Рис. 2. Этапы обработка пленки на основе ПММА.

ПВДФ/ПММА

Смеси ПВДФ и ПММА находят применение в производстве внешних деталей автомобилей, изготавливаемых в процессе декорирования при формовании. Их поверхности можно легко сделать соответствующими внешнему виду находящихся рядом окрашенных деталей, независимо от того, покрашены ли они в основной цвет, металлик или перламутр.

Типичными представителями систем с ПВДФ/ПММА являются несколько линий пленки, поставляемой Soliant LLC под названием Fluorex. В эти системы входит прозрачный слой из ПВДФ/ПММА и нижний окрашенный слой на подложке из ТПО или АБС.

Так же, как и для других пленок IMD, обработка материалов с ПВДФ/ПММА включает формование при высокой температуре, обработку получившейся предварительной заготовки, помещение предварительной заготовки в форму и заливку в форму под давлением смолы, используемой в качестве основы для получения готового изделия.

Рис. 3. Решетка для Renault Laguna II изготавливается с использованием пленки с ПВДФ/ПММА (Fluorex 2010/3010) и основы из АБС пластика.

Пленка с основой из ТПО предназначена для производства внешних декорированных деталей автомобилей из полипропилена таких, как боковые молдинги кузова, спойлеры и бамперы. Пленки с основой из АБС могут быть внедрены в декорированные внешние детали, выполненные из АБС, включая решетки, рамки зеркал, прокладки бамперов и панели кузова.

Поликарбонат

Поликарбонат с присущим ему блеском, продолжительным сроком службы и устойчивостью к образованию царапин представляет собой еще один распространенный материал, применяемый для IMD автомобильных деталей. Согласно данным GE Advanced Materials, детали автомобилей, изготовленные из их поликарбонатных пленок линии Lexan SLX, после десяти лет эксплуатации успешно проходят испытания на устойчивость к воздействию атмосферных явлений по параметрам сохранения блеска, цвета и механических свойств. (Десятилетняя устойчивость к воздействию атмосферных явлений является стандартным требованием для большинства автопроизводителей). Поликарбонаты также обладают превосходной устойчивостью к химическим воздействиям и хорошо выдерживают воздействие бензина и толуола.

Поликарбонатные пленки поставляются в широкой цветовой гамме, например; золотой, синий, бежевый, зеленый, желтый и металлик. Заготовки из окрашенных поликарбонатов могут обрабатываться с помощью технологий IMD для производства разнообразных деталей автомобилей. К примеру, крыша фургона OPEL Zafira compact (2005 г.) была создана из поликарбонатной заготовки Lexan SLX, которая была наполнена основой из полиуретана LFI. Жесткий верх недавней модели родстера, созданного Smart GmbH, состоял из того же поликарбоната, сформованного со смолой на основе ПС/ПБТФ (полибутилентерефталата).

Рис. 4. Фургон 2005 OPEL Zafira.

Пленки из поликарбоната также используют для изготовления внешних панелей кузова класса А, которые производятся с использование технологии IMD. По мнению компании Bayer MaterialScience, которая поставляет пленки на основе поликарбоната для декорирования при формовании автомобильных деталей на базе своих линий Makrofol и Bayfol, поликарбонаты проявляют необходимую в настоящее время для боковых панелей устойчивость к воздействию высоких температур. Заготовки панелей кузова из поликарбонатной пленки обычно наполняют вспененным LFI полиуретаном или с помощью литьевого полиуретана (S-RIM).

Как отмечает Bayer, можно пойти дальше цвета и блеска, и создавать особые текстуры, графические эффекты и тактильные свойства с помощью пленок с ПС, ПС/ПБТФ или термопластического полиуретаном (ТПУ). К примеру, можно применить волоконную графику, прокладывая слой волокон пропитанных адгезивом между верхним пленочным слоем и основой. В отличие от традиционного поверхностного декорирования, такое графическое изображение не может потускнеть и осыпаться, поскольку оно находится под верхним слоем изделия.

Иономеры

Иономеры известны своей прозрачностью, устойчивостью к образованию царапин и хорошими параметрами устойчивости к воздействию атмосферных явлений. Поэтому они хорошо подходят для использования в пленках IMD для деталей автомобилей, которые подвержены воздействию этих явлений. (Иономеры являются частично нейтрализованными сополимерами этилена и таких кислот, как акриловая или метакриловая.) Компания Mayco разработала четырехслойную пленочную систему на основе иономера для изготовления автомобильных деталей с IMD. Верхним слоем пленки является чистый иономер, который покрывает слой окрашенного иономера, под ним находится связывающий слой, а внизу расположен полипропиленовый сополимер.

Рис. 5. Формуемая пленка может изготавливаться на заказ с особыми заданными свойствами такими, как: цвет, толщина и прочность при растяжении.

Четырехслойную иономерную пленку формуют при высокой температуре, а затем помещают в полость литейной формы, где заготовка заливается такими полимерами, как пропилен или ТПО. Как отмечают специалисты Mayco, пленочная система способна создавать на поверхностях автомобилей завершающую пленку класса А. Пленки производят в основных цветах и с металликом, они могут иметь различную текстуру и степень блеска.

Формуемые пленки для IMD получают распространение в автомобильной промышленности, поскольку они позволяют производителям избегать больших капитальных затрат, связанных с использованием линий окраски. Пленки также позволяют объединить в рамках одного этапа формовки множество операций по декорированию и нанесению графики. Другим достоинством пленок для IMD является то, что их использование наносит меньший вред окружающей среде, чем стандартные методы окраски. Многие компании-производители автокомплектующих, особенно в Северной Америке, уже вложили большие средства в традиционные технологии окраски и декорирования и не готовы отказаться от них в обозримом будущем. Технологии с использованием формуемых пленок, скорее всего, будут использоваться компаниями, которые строят или расширяют новые объекты по производству автомобилей.