ГРАНУЛИРОВАНИЕ И СКЛАДИРОВАНИЕ ЗОЛОШЛАКОВ

Одной из основных тенденций в сфере извлечения и переработки минеральных ресурсов является истощение относительно богатых и вовлечение в разработку бедных месторождений, усугубляемое прогрессирующим разрывом между объемами добываемой и используемой минеральной массы, которое, по разным данным, не превышает 1—2 % от добытого материала.

Кроме того, переход на обедненные руды повышает затраты на извлечение полезного компонента, т. к. требуется более полная и глубокая обработка горной массы. Как правило, чем беднее руда, тем тоньше она должна измельчаться перед обогащением. Вышесказанное подтверждается изменениями в технологии получения черных металлов. Сравнительно недавно в ней использовалась богатая кусковая руда, затем агломераты из обедненной измельченной, а ныне — преимущественно окатыши на основе порошковых концентратов из бедных руд. В цветной металлургии, производстве удобрений и химических препаратов получение концентратов — обязательная технологическая операция. Соответственно в этом случае также необходимо и измельчение. Таким образом, повышение дисперсности минеральных отходов и увеличение их объемов является объективно неизбежной перспективой в сфере извлечения и переработки минерального сырья. С позиции экологии, увеличение дисперсности нежелательно. С известным допущением можно утверждать, что уровень воздействия на природную среду содержимого отвалов пропорционален их дисперсности.

Кроме того, переход на обедненные руды повышает затраты на извлечение полезного компонента, т. к. требуется более полная и глубокая обработка горной массы. Как правило, чем беднее руда, тем тоньше она должна измельчаться перед обогащением. Вышесказанное подтверждается изменениями в технологии получения черных металлов. Сравнительно недавно в ней использовалась богатая кусковая руда, затем агломераты из обедненной измельченной, а ныне — преимущественно окатыши на основе порошковых концентратов из бедных руд. В цветной металлургии, производстве удобрений и химических препаратов получение концентратов — обязательная технологическая операция. Соответственно в этом случае также необходимо и измельчение. Таким образом, повышение дисперсности минеральных отходов и увеличение их объемов является объективно неизбежной перспективой в сфере извлечения и переработки минерального сырья. С позиции экологии, увеличение дисперсности нежелательно. С известным допущением можно утверждать, что уровень воздействия на природную среду содержимого отвалов пропорционален их дисперсности.

Как показывает практика эксплуатации хвосто- и шламохранилищ, они служат весьма значимыми источниками загрязнения водных источников и, в ряде случае, атмосферы. Как хранилища техногенного сырья они также несовершенны. Во-первых, их содержимое почти всегда разбавлено разного рода посторонними включениями, вплоть до бытовых отходов. Нередко допускается складирование на одной площадке разнородных материалов, приводящее к их взаимному загрязнению и обесцениванию. Во-вторых, гидроудаление, применяемое почти повсеместно, при складировании дисперсных выбросов не обеспечивает однородности содержимого отвала ни по фазовому, ни по гранулометрическому составу. По этой причине техногенное сырье из отвалов чаще всего неконкурентоспособно в сравнении с природным. Можно утверждать, что на современном этапе развития цивилизации отвалы и хранилища должны превратиться из объектов для захоронения в емкости для складирования невостребованной минеральной массы, прошедшей определенный цикл обработки и содержащей компоненты, возможность и необходимость извлечения которых появится в будущем. С указанных позиций необходимость разумных затрат на “цивилизованное” складирование не так уж спорна.

Сухое удаление и складирование дисперсных и порошкообразных отходов, по нашему мнению,— перспективная альтернатива гидравлическому. Такой способ складирования широко практикуется применительно к отходам класса А. Согласно классификации минеральных отходов, предложенной П. И. Боженовым, к ним относятся кусковые и дисперсные минеральные материалы, сохранившие исходный состав. Обычно они устойчивы к воздействию атмосферных процессов, и поэтому их влияние на природную среду выражено сравнительно слабо. Наибольший вред природе способны нанести отходы класса Б — шламы и пыли после термического воздействия или химических превращений, образующиеся на промышленных предприятиях. Поскольку именно жидкая среда является, в первую очередь, посредником при распространении токсичных соединений на местность, прилегающую к отвалам, то преимущество сухого варианта складирования отходов такого рода, с позиции экологии, достаточно очевидно. В сравнении с гидравлическим сухой вариант более затратен, особенно по расходам на транспорт. Возможность сухого складирования осложняется при обводненном состоянии выбросов (шламы, взвеси). В этом случае необходимы дополнительные энергозатраты на удаление избытка влаги. Поэтому сухое складирование применяется исключительно для сухих отходов, например, для золошлаков ТЭС. Однако при этом возникает проблема подавления пылевыделений и размыва складируемой массы. С целью уменьшения указанных негативных явлений в технологии сухого складирования предусматривается увлажнение дисперсной массы и ее уплотнение. Необходимо подчеркнуть, что при этом не удается полностью предотвратить выделения с поверхности отвала в виде пыли или стоков. Это достигается при пленочном или почвенном (рекультивация) экранировании поверхности отвала, что становится возможным только при 100 %-ном его заполнении.

Окомкование, или грануляция*, дисперсных отходов и последующее их складирование, по нашему мнению, является следующим шагом в направлении развития технологий хранения дисперсных минеральных остатков. В сравнении с пылевидным агрегированное состояние материала при отвальном хранении повышает поглотительную способность массива. Это позволяет избежать пылевыделения, уменьшить или исключить выделение стоков, т. е. поверхность гранулохранилища не нуждается в экранировании как при его заполнении, так и в последующем. Потребительские свойства гранулированного материала, в сравнении с порошком, выше, поскольку окускованный продукт удобнее в обращении, а его отбор из хранилища менее проблематичен. С другой стороны, качественные характеристики гранулированного продукта по отношению к дисперсному аналогу, особенно из гидроотвала, значительно выше — за счет улучшения фазовой однородности. В итоге грануляция создает лучшие условия для утилизации отходов. Кроме того, удельная материалоемкость площади хранения для гранулированных отходов выше, чем для дисперсных.

Известно значительное количество способов агрегирования дисперсных материалов, однако наиболее распространенным из них является метод грануляции скатыванием. В частности, производство железорудных окатышей в стране, осуществляемое подобным образом, исчисляется десятками миллионов тонн в год. От прочих способов окатывание на вращающихся поверхностях отличается высокими показателями по продуктивности и экономичности. Для его осуществления обычно применяют один из двух типов устройств грануляторов — барабанный или тарельчатый. Отличаясь конструктивно, оба упомянутых устройства работают по одному принципу и имеют практически одинаковую подготовку шихты перед грануляцией. Технология окомкования на них включает в себя следующие операции: подготовка компонентов и их дозирование, смешение и увлажнение смеси, получение гранулированного продукта; упрочнение гранул термически или гидратационно; отгрузка и складирование.

Использование тарельчатого гранулятора в сравнении с барабанным снижает продуктивность процесса, но обеспечивает получение гранул необходимого размера и более прочных. Однако тарельчатые грануляторы металлоемки, громоздки и более сложны по конструкции, чем барабанные.

В процессе грануляции увлажненный до рыхло-сыпучего состояния материал при участии физических явлений, возникающих на разделе жидкой и твердой фаз, агрегируется в рыхлые комочки. Последние, благодаря взаимному воздействию, а также центробежным силам, уплотняются и теряют избыточную воду, образующую пленку на поверхности гранулы, которая, в свою очередь, адсорбирует порцию шихты и таким образом наращивает свой объем. По указанной причине гранулы имеют в разрезе четко выраженную слоистую структуру. При окомковании на тарели укрупнение гранул сопровождается их перемещением в поверхностные горизонты. При достижении “критического” размера гранулы, вытесняемые шихтой, постоянно поступающей на тарель, пересыпаются через ее борт и поступают на упрочнение. Обычно прочность сырцовых гранул составляет 1—5 Н. Она обеспечивается главным образом за счет склеивания твердых частиц шихты водными пленками и теряется при высушивании. В случае высокой дисперсности материала высушенные гранулы способны сохранять достаточно высокую прочность, причиной которой являются так называемые “контактно-конденсационные” силы межмолекулярного притяжения, уровень которых пропорционален дисперсности шихты. Производительность процесса, наряду с физико-химическими характеристиками материала и его дисперсностью, определяется также конструкцией гранулятора и режимом его работы.

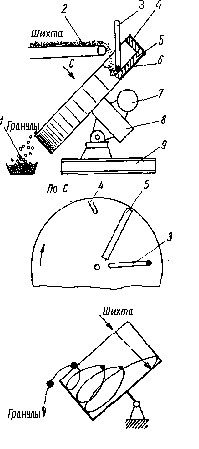

Рис. 1. Схема устройства и работы тарельчатого гранулятора:

1 — транспортер гранул: 2 — транспортер подачи шихты, 3 — водопровод с форсунками, 4 — бортовой скребок, 5 — донный скребок; 6 — тарель. 7 — привод вращения тарели; 8 — механизм регулирования угла наклона тарели, 9 — опорная рама

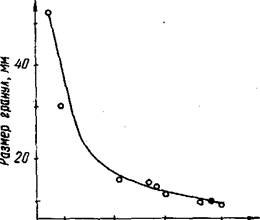

На рис. 1 изображены устройство и принцип работы тарельчатого гранулятора, продукция которого характеризуется небольшими расхождениями в размерах гранул и высоким коэффициентом сферичности. Для получения необходимого размера гранул подбирают соответствующий режим работы гранулятора. Чаще всего варьируют угол наклона тарели, места подачи шихты на нее, точки доувлажнения шихты, положения скребков на тарели. Получение продукта монофракционного состава важно для увеличения удельной вместимости массива, т. к. в этом случае объем пустот в слое в сравнении с полифракционным уменьшается на 10—15 %. Соответственно возрастает уровень использования площади хранилища. По нашему мнению, целесообразно получать на складирование гранулы размером 10—15 мм, т. к. в этом случае, с одной стороны, сохраняется высокой производительность процесса (рис. 2), с другой — при транспортировании и утилизации без особых затруднений возможно использовать оборудование, обычно применяемое в технологии получения заполнителей для щебня и гравия, имеющих примерно те же размеры.

20 40

Выход гранул, т/ч

Рис.2. Зависимость среднего диаметра гранул от производительности гранулятора

По своему устройству барабанный гранулятор аналогичен барабанным сушилкам, широко применяемым в различных отраслях промышленности. Это — наклонная труба с установленными внутри скребками и форсунками для распыления воды. При вращении барабана материал, окомковываясь, перемещается от высокого загрузочного конца в сторону низкого разгрузочного. Недостатком данных устройств считается полифракционный состав продукта, поэтому при производстве рудных окатышей они обычно доукомплектовываются грохотами, которые позволяют выделить нужную монофракцию, а мелкая, некондиционная фракция возвращается на укрупнение. При окомковании отходов на складирование, в случае когда нет необходимости добиваться максимальной вместимости хранилища, использование барабанного гранулятора будет вполне оправданным. Кроме упомянутых, существует еще ряд конструкций гранулирующих устройств, однако их возможности ниже, чем у рассмотренных.

Брикетирование как альтернатива грануляции окатыванием, применительно к задачам складирования отходов, по нашему мнению, менее перспективно, т. к. не столь продуктивно, более капитало- и эксплуатационнозатратно, а также требует применения связующих добавок. Очевидное преимущество грануляции окатыванием заключается в характере процесса формирования агрегата (гранулы или брикета). В брикетировании он происходит последовательно и при значительном внешнем давлении. При грануляции же формирование агрегатов и их укрупнение происходит одновременно во многих точках гранулятора. Поэтому продуктивность окомкования намного выше.

Важно, что уплотнение гранул и их прочность обеспечиваются за счет эффективного использования поверхностно-активных сил, что в конечном счете позволяет значительно снизить удельное энергопотребление на единицу продукции.

Для обеспечения прочности гранул в состав шихты вводят связующие добавки (цемент, известь и др.) в количестве 3—15 %, которые в ряде случаев играют и пластифицирующую роль, т. е. ускоряют накатывание материала, повышают прочность сырцовых гранул и улучшают их сферичность. Дешевыми заменителями указанных дорогостоящих вяжущих могут служить пыли цементных и известковых печей, некоторые виды шлаков в размолотом состоянии, высококальциевые золошлаки от сжигания углей, сланцев, торфа и другие виды отходов, обладающих вяжущими свойствами. При брикетировании представляет интерес новый класс поверхностно-активных веществ типа “Konsolit”, отличающихся способностью полностью удалять водную пленку с поверхности частиц, благодаря чему возможно при относительно малом усилии обеспечить сближение частиц до уровня проявления молекулярного притяжения, т. е. достичь агрегирования без применения связующего. За рубежом подобные вещества эффективно применяют в современном дорожном строительстве.

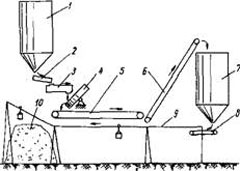

Впервые масштабную грануляцию отходов предложили специалисты Уральского политехнического института и предприятия “Уралтехэнерго” еще в 1978 г. как альтернативу гидрозолоудалению для проектируемой (и до сих пор не построенной) Новосибирской ТЭЦ-5, на которой предполагалось сжигать угли Канско-Ачинского бассейна с золами, содержащими повышенное (до 60 %) количество оксида кальция. Эти золы обладают сильно выраженными вяжущими свойствами. Соответственно гидроудаление такого материала весьма проблематично, но зато его грануляция и отвердение не вызывают затруднений. Позднее гранулирование золошлаков было предусмотрено как основной способ золошлаков удаления в проектах всех ТЭС, где предполагается сжигать подобные угли — Омская ТЭЦ-6, Чайковская ТЭЦ, Курганская ТЭЦ-2 и др. Одновременно разрабатывались проектные решения по замене гидрозолоудаления на грануляцию для ТЭС, уже использующих угли с высоко-кальциевыми золами, поскольку здесь имели место крупные аварии из-за ненадежности систем гидрозолоудаления. Наиболее удачным и эффективным следует считать проект, разработанный в Ростовском отделении института “Атом-ТЭП” для Березовской ГРЭС в Красноярском крае, предусматривающий грануляцию, транспортирование и складирование 1 млн м3 золы и шлака в год. В проекте предполагалось создание двух линий, оснащенных четырьмя тарельчатыми грануляторами диаметром 5,5 м (из них два резервных) и конвейером-отвердителем производительностью 120 т/ч. Для складирования затвердевших гранул запроектирована кольцевая канатная дорога производительностью 230 т/ч, с выгрузкой в надземный бурт высотой до 60 м, вместимостью 7 млн м3 и площадью около 25 га (рис. 3). При подготовке площадки планировались укладка легкого противофильтрационного экрана и система сбора и отведения атмосферных осадков. В сравнении с традиционным гидроотвалом новый вариант обеспечивал улучшение проектных показателей: снижение капитальных затрат на 20 %, эксплуатационных — на 30 %, сокращение площади складирования более чем в четыре раза. К сожалению, в связи с последними изменениями в энергетической политике страны сооружение упомянутой ГРЭС приостановлено на уровне 20 %-ной мощности, для золошлакоудаления используются так называемая “пусковая схема” с гидравлическим транспортированием и гидроотвал для складирования золошлаков. В летнее время большая часть золы отгружается строителям непосредственно с электрофильтров ТЭС. В ближайшем будущем планируется эначи тельное увеличение использования дешевых, экологичных и качественных углей Канско-Ачинского бассейна, причем на всех ТЭС, проектируемых для их сжигания, предусматривается применение грануляции золы. Наряду с канатными дорогами для складирования гранул рассматривают варианты конвейерного, железнодорожного и других видов транспорта.

Рис. 3. Схема золоудаления с грануляцией золошлаков Березовской ГРЭС:

1— силос золы; 2 — пневмопитатель; 3 — гидрозолосмеситель; 4 — гранулятор; 5 — конвейер-отвердитель; 6 — элеваторный подъемник; 7 — силос гранул; 8 — транспортер; 9 — кольцевая канатная дорога; 10 — гранулохранилише

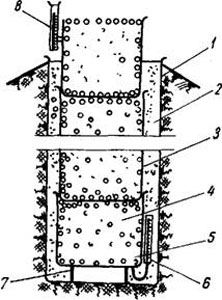

Изучение превращений, происходящих в гранулохранилищах под воздействием атмосферных процессов, необходимо с позиции экологии, а также для оценки изменений в потребительских свойствах гранул. На рис. 4 изображено устройство для изучения воздействия атмосферных процессов на гранулированные продукты, моделирующее поверхностный слой гранулохранилища толщиной около одного метра. Оно состоит из четырех плотно соединяющихся пластиковых емкостей диаметром и высотой 0,3 м, с перфорированным, кроме нижней емкости, дном. Устройство заглублялось в грунт почти на всю высоту, что обеспечивало температурный режим хранения гранул, близкий к естественному. В заданные сроки емкости последовательно извлекались для отбора проб гранул и фильтрата, сборником которого служило дно нижней емкости. У фильтрата определяли показатель рН, у гранул — прочность, потери при прокаливании до 600 и 900 °С, а также содержание извести. Объектом исследования служили гранулы опытно-промышленной грануляции золы угля Березовского месторождения.

Установлено, что в начальные сроки (до 3—5 лет) благодаря процессам влагообмена происходит значительное улучшение потребительских свойств гранул — кондиционирование, выражающееся в их уплотнении и упрочнении. Особенно интенсивно это происходит в поверхностных горизонтах. В дальнейшем, через 10—12 лет, часть гранул на поверхности слоя разрушается, образуя песок 1—3 мм, частицы которого сохраняют высокую прочность. В этот период наиболее прочны гранулы нижних горизонтов, где еще неразвиты процессы выветривания.

В результате изучения химического состава гранул установлено, что при атмосферном кондиционировании происходит завершение гидратации зольного камня, продукты которого заполняют поры и таким образом уплотняют их, соответственно возрастет величина потерь их при прокаливании, особенно в поверхностном горизонте. Позднее известково-гидратные соединения в их составе карбонизируются, способствуя дальнейшему уплотнению и упрочнению гранул. Отмечено, что уровень карбонизации гранул определяется их близостью к поверхности и на нижних горизонтах она “затухает”.

Особый интерес представляет водопоглотительная способность гранулохранилища. Ее следует рассматривать на макро- и микроуровнях, характеризующихся соответственно межпустотным пространством гранул и их открытой пористостью. Установлено, что зольные гранулы способны поглощать до 20 % от собственной массы влаги. Общая способность водопоглощения слоя, по-видимому, определяется суммарным показателем свободного объема пор и объема водных пленок на поверхности гранул.

Рис.4. Модельная установка для изучения воздействия атмосферных процессов на гранулированные продукты: 1 — наружная емкость; 2 — теплоизоляционная засыпка; 3 — пластиковые емкости (4 шт.) с перфорированным дном; 4 — гранулы; 5 — стокоприемник; 6 — прибор-индикатор уровнястоков; 7 — подставка; 8 — прибор-индикатор уровня осадков

При атмосферном хранении в теплый период происходит испарение из поверхностных горизонтов слоя. Интенсивность этого процесса превышает скорость испарения влаги с открытой водной поверхности. Однако для нижележащих слоев испарение затруднено наличием верхних подсушенных горизонтов. При сильном увлажнении (таяние снежного покрова или в период обильных осадков) возможна фильтрация влаги в нижележащие горизонты слоя. При его достаточно большой высоте — до нескольких метров — возможно полное поглощение фильтрата. В противном случае он достигает подошвы слоя. Для условий Урала процесс испарения влаги из слоя менее интенсивный, чем ее накопление, поэтому в слое ежегодно аккумулируется определенный ее объем. Соответственно снижается влагопоглотительная способность хранилища, которая после ряда лет полностью исчерпывается. Для ее возобновления рекомендуется перемещать на поверхность водонасыщенные горизонты или ежегодно наращивать высоту хранилища для полного поглощения годового количества осадков — 1—1,5 м (для гранул из высококальциевой золы).

Заполненные гранулоотвалы, после проведения соответствующих изыскательских работ, пригодны как площадки для разного рода сооружений, в том числе и промышленных объектов, а после рекультивации — для сельхозугодий (рис. 4).

Таким образом, одной из главных тенденций современного природопользования является интенсивное наращивание в отвалах дисперсной минеральной массы, что обусловлено постоянно увеличивающимся дисбалансом между объемами добытого и используемого материала.

Сухое складирование дисперсных отходов в сравнении с гидравлическим экологически безопаснее и обеспечивает лучшее качество материала для дальнейшей переработки. Агрегирование минеральных порошков путем грануляции перед складированием можно считать следующим шагом в превращении отвалов в источники кондиционированного техногенного сырья.

Наилучшими возможностями для грануляции дисперсных минеральных масс на складирование обладают тарельчатые грануляторы, способные обеспечить получение продукции заданного качества. При использовании барабанных грануляторов процесс труднее управляем, хуже качество продукта. Брикетирование отходов в сравнении с грануляцией более затратно и не в состоянии обеспечить переработку больших объемов материала.

Для хранения в окомкованном виде, в первую очередь, рекомендуются порошки с вяжущими свойствами — кальциевые золы ТЭС, пыли цементных печей и др. В остальных случаях водостойкость гранул при хранении достигается путем введения вяжущих добавок — цемента или извести, которые можно заменить теми же высококальциевыми золами и им подобными отходами. В отдельных случаях необходимую прочность и водостойкость агрегатов при атмосферном их хранении можно добиться за счет использования контактно-конденсационных сил.

На примере проектных проработок по золоотвалам Березовской ГРЭС рассмотрен вариант масштабного решения организации грануляции, перемещения и складирования гранул. В сравнении с традиционным в теплоэнергетике гидрозолоудалением грануляция помимо повышения надежности транспортирования и экологической безопасности обеспечивает существенное снижение капитальных и эксплуатационных затрат, а также четырехкратное уменьшение площади хранилища.

С использованием модельной установки изучены процессы влагообмена в метровом слое гранулированной золы березовского угля при хранении на открытом воздухе. Установлено, что в первые годы происходит кондиционирование потребительских свойств гранул — их уплотнение и упрочнение. В отдаленные сроки (свыше 10 лет) в поверхностном (0,3 м) горизонте под воздействием процессов выветривания происходит разрушение гранул на прочные кусочки размером 1—5 мм.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Использование попутных продуктов обогащения железных руд в строительстве на Севере/Прокофьева В. В., Боженов П. И., Сухачева А. И., Еремин Н. Я.— Л.: Стройиздат, 1986.— 176с.

Сулименко Л. М., Альбац Б. С. Агломерационные процессы в производстве строительных материалов.— 1994.— 247 с.

Классен П. В., Гришаев И. Г. Основы техники гранулирования.— М.: Химия, 1982.— 272 с.

Удаление и складирование золошлаков тепловых электростанций. Варианты и перспективы развития/Вишня Б. Л., Уфимцев В. М., Сирота Ю. Л. и др.//Гидротехническое строительство.— 1994.— № 11.— С. 24—29.

Винер А. М., Кашкаха А. В., Уфимцев В. М. Система удаления и складирования золошлаков Березовской ГРЭС-1, предварительно гранулированных в виде самотвердеющнх смесей//0храна окружающей среды на ТЭС и АЭС: Сб. науч. тр. АТОП.— М.: Энергоиздат, 1985— С. 20—25.

Уфимцев В. М. и др. Результаты опытно-промышленной грануляции золы березовского угля//Энергетическое строительство.— 1984.— № 11.— С. 51—53.

Изменение строительных свойств гранулированной золы КАТЭК и их влияние на окружающую среду при хранении в атмосферных условиях/Уфимцев В. М., Кайбичева М. Н., Доманская И. К. и др.//Энергетическое строительство.— 1987.— № 6.— С. 78—79.

С анализом российского рынка металлургических и топливных шлаков и с анализом оборудования для производства цемента на основе шлаков Вы можете познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок шлаков в России» и «Анализ оборудования для производства шлакощелочного вяжущего».

Кандидат технических наук УФИМЦЕВ В. М. Уральский государственный технический университет