ПОЛИКАРБОКСИЛАТЫ: поколение next

Появление поликарбоксилатных диспергаторов (продуктов строительной химии), введение которых в материал позволяет существенно улучшать его свойства, стало колоссальным прорывом для бетонной промышленности. Суперпластификаторы нового поколения позволяют создавать новые типы цементных смесей и обеспечивают дополнительные преимущества.

Химические примеси широко применяются в индустрии бетона для повышения эффективности бетона. Воздухововлекающие, ускоряющие и разжижающие примеси являются существенным дополнением к комплекту материалов, доступных производителям бетона. Особенно полезны разжижающие примеси, так как они позволяют производителям выполнять два зачастую противоречивых требования: хорошая обрабатываемость бетона во время его нанесения и снижение соотношения (в/см) между водой и вяжущими материалами, которое способствует повышению прочности и других свойств затвердевшего бетона.

Химические примеси широко применяются в индустрии бетона для повышения эффективности бетона. Воздухововлекающие, ускоряющие и разжижающие примеси являются существенным дополнением к комплекту материалов, доступных производителям бетона. Особенно полезны разжижающие примеси, так как они позволяют производителям выполнять два зачастую противоречивых требования: хорошая обрабатываемость бетона во время его нанесения и снижение соотношения (в/см) между водой и вяжущими материалами, которое способствует повышению прочности и других свойств затвердевшего бетона.

Термин «разжижающая примесь» используется уже много лет. Стандарт ASTM C 494 классифицирует разжижающие примеси на несколько категорий:

• Тип A, Разжижающая

• Тип D, Разжижающая и замедляющая

• Тип E, Разжижающая и ускоряющая

• Тип F, Разжижающая, высокоэффективная

• Тип G, Разжижающая, высокоэффективная и замедляющая

К тому же, ASTM охватывает использование химических примесей для производства подвижной бетонной смеси в ASTM C 1017. Данный стандарт сосредоточен на обработке бетонной смеси с использованием химической примеси с единственной целью – производство подвижного бетона без редуцирования воды для приготовления раствора.

В большинстве случаев примеси классификации C 494 Тип F или G также можно использовать способом, указанным в ASTM C 1017. Эти высокоэффективные разжижающие примеси не просто редуцируют воду затвердения, но также и рассеивают частицы цемента. Подобное рассеивающее действие впоследствии позволяет редуцировать воду или повысить степень подвижности, или получить оба эффекта. Поэтому можно сказать, что доступно больше гибкости и преимуществ, чем это подразумевается по названию.

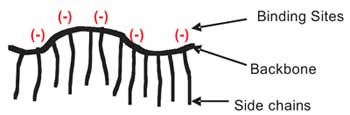

Точки связывания…

Точки связывания…

Основная цепь…

Боковые цепи…

Поликарбоксилатные диспергаторы

За последние десять лет химия диспергаторов продвинулась далеко вперед. Сюда включается введение и использование поликарбоксилатных диспергаторов во всех областях бетонной промышленности. До этого большинству составов, лежащих в основе диспергаторов, были характерны ограничения в отношении внесения модификаций в молекулу. Но появление поликарбоксилатных диспергаторов предоставили возможность разрабатывать молекулы, способные влиять на эффективность материала определенным и заранее запланированным способом. Для бетонной промышленности это стало колоссальным прорывом, так как это позволяет использовать молекулы, разработанные с единственной целью – диспергировать портландцемент, при этом прежние диспергаторы представляли собой главным образом побочные продукты производства в других промышленностях.

У работы с молекулами, спроектированными для бетонных областей, имеются настоящие преимущества, полезные для производителей бетона. Рассмотрение архитектуры молекулы поликарбоксилата позволяет лучше понимать, почему их использование в бетонной промышленности обещает такие преимущества и такую гибкость.

Во-первых, поликарбоксилаты классифицируются как гребнеобразные полимеры (Рисунок 1). Само название многое говорит о структуре этих молекул, которые состоят из основной цепи с подвесными боковыми цепями, напоминающими зубья расчески. Чтобы эти молекулы стали эффективными диспергаторами, их необходимо перенести к поверхности частицы цемента.

Основная цепь молекулы поликарбоксилата обычно выполняет две функции: место размещения точек связывания (с поверхностью частицы цемента) и предоставление точек закрепления для боковых цепей молекулы. Подвесные боковые цепи являются стерическими, или физическими, преградами для повторного группирования рассеянных частиц цемента.

Вследствие природы процессов, используемых в производстве синтетических диспергаторов, возможности химиков по манипулированию их структурой были ограничены. Обычно получаемые структуры были сложными, и процессы было сравнительно сложно контролировать с точки зрения молекулярного строения.

Тем не менее, природа химического состава, позволяющего создавать поликарбоксилаты, богата возможностями. Он позволяет химикам проектировать диспергатор, превосходно осуществляющий редуцирование воды затвердения, в сравнении с диспергатором, который может сохранять высокий уровень обрабатываемости в течение более долгих периодов времени.

Однако высокая степень гибкости состава, лежащего в основе поликарбоксилатов, приносит пользу только в том случае, если человек хорошо разбирается в нюансах других материалов, входящих в цементную смесь. В конечном счете, различия в поведении видов бетона часто можно проследить до минералогических различий в цементе и заполнителях. Это позволяет химикам оптимизировать эффективность диспергатора на основе преобладающих минералогий, которые обнаруживаются в конкретном материале. Проектирование подобных диспергаторов следующего поколения может базироваться на аккуратном и разумном манипулировании всех проектных параметров поликарбоксилата, индивидуально составленных смесях, или на обоих принципах. Одно известно точно – в результате достигается уровень эффективности, изменяющий условия игры.

Поколение next

Следующее поколение поликарбоксилатных примесей базируется на подобном передовом молекулярном строении и синтезе. Можно учитывать большое количество факторов и создавать молекулу диспергатора, созданную специально для определенного сценария. Ранее было указано, что концепция обозначения этих поликарбоксилатных диспергаторов как простых средств редуцирования воды затвердения несколько устарела.

Поликарбоксилаты действительно редуцируют воду, но при этом с помощью молекулярного строения можно получить дополнительные рабочие характеристики, повышающие эффективность процесса по созданию цемента. К таким дополнительным преимуществам относятся ранее недоступные уровни сохранения подвижности, которые позволяют значительно повысить эффективность материала и процесса производства для производителя цемента и подрядчика. На Рисунке 2 отображается сравнение свойства по сохранению подвижности между тремя поликарбоксилатами, специально разработанными для применения в специализированных областях.

Также можно получить внушительную начальную прочность при сжатии, которая повысит эффективность производства для подрядчиков, а также для производителей сборного бетона. Некоторые из этих новых молекул создают сочетания ранее указанных характеристик, благодаря которым бетон приобретает уникальную эффективность. Например, была разработана молекула, позволяющая сохранять подвижность в течение 45-60 минут и при этом сохраняющая высокую скорость твердения.

Для того, чтобы цементные смеси с высокой скоростью твердения могли сохранять подвижность, их всегда требовалось «замедлять»; однако, слишком сильное замедление негативно повлияет на начальную прочность при сжатии. Вследствие этой необходимости найти сочетание между замедлением и прочностью был необходим компромисс, не позволяющий получить одновременно все преимущества сохранения подвижности и высокой начальной прочности при сжатии.

На Рисунках 3 и 4 изображается сравнение первого поколения поликарбоксилатной молекулы с высокой скоростью твердения в сочетании с замедляющим средством (для сохранении подвижности) и поликарбоксилата следующего поколения, спроектированного специально для сохранения подвижности и высокой скорости твердения без использования замедляющего средства. Данные отображают сохранение подвижности, скорость твердения и прочность при сжатии в течение 14 часов соответственно.

Эти новые рабочие сочетания позволяют производителям цемента и подрядчикам получить гораздо более высокие показатели, чем с прежними диспергаторами. Изучая действие цемента, необходимо сделать следующий шаг соотнести это с фактическим показателем для промышленности. Такие рабочие характеристики, как сохранение подвижности, могут создать следующие преимущества:

• Устранение или ослабление повторного перемешивания на месте проведения работ, что обеспечивает более плотное и эффективное нанесение бетона

• Улучшение внешнего вида поверхности благодаря возможности постоянной обработки, в результате чего сокращаются работы по заделыванию поверхности

• В целом более плотный и высококачественный цемент

Эти поликарбоксилатные суперпластификаторы нового поколения используются на всей территории Северной Америки теми людьми, которые понимают ценность их свойств. Они помогают создавать новые типы цементных смесей, предоставляя подрядчику дополнительные преимущества, а также повышая эффективность производства. Например, эти новые молекулы используются для производства высокоэффективных смесей, например самоуплотняющегося бетона (SCC).

Эти хорошо спроектированные смеси применяются в некоторых цементных областях, и новые поликарбоксилаты стали важным компонентом подобных смесей. К тому же, некоторые из крупных производителей сборного бетона начали использовать поликарбоксилаты с высокой скоростью твердения / сохранения подвижности для того, чтобы облегчить нанесение высокоэффективных смесей SCC. Благодаря этому производится более плотный бетон, и еще больше улучшается поверхностная отделка элементов, отливаемых с бетоном.

Подобные поликарбоксилатные суперпластификаторы следующего поколения рассматриваются как нечто большее, чем просто суперэффективные разжижающие примеси. Их называют «рабочими примесями». Огромным достоинством этой технологии является то, что она позволяет производителям цемента находить новые способы производства цемента, а также создавать все более эффективные цементные смеси. Это идеальный выбор для индустрии, движущейся в сторону создания цемента, главные достоинством которого являются рабочие характеристики. Одно известно точно – это всего лишь начало.