2

Уважаемые господа! Уважаемые господа! Вас приветствует ЗАО «Безопасные Технологии» – единственная компания в России, обладающая технологией, опытом, знаниями и мощностями для строительства «под ключ» экологически чистых производств формальдегидных смол, карбамидоформальдегидного концентрата и формалина. Используемые технологии позволяют создавать химические производства без образования надсмольных вод и со сверхнизким содержанием вредных веществ в газовых выбросах. Технология производства безметанольного формалина – уникальное предложение «Безопасных Технологий», позволяет получать фенолоформальдегидные и меламиноформальдегидные смолы со сверхнизкой эмиссией метанола и улучшенным качеством. Наши комплексные решения предназначены как для деревообрабатывающих предприятий, так и для крупных химических заводов. Большой опыт и обширный список реализованных проектов является той основой, благодаря которой мы продолжаем интенсивно развиваться, и имеем возможность оказать нашим партнерам услуги с гарантией высокого качества и соблюдения сроков работ. «Безопасные Технологии» является единственной компанией на территории России, которая в своей деятельности не привлекает подрядчиков – в структуру нашей компании входят отделы разработок и проектирования, строительно-монтажное управление с собственными бригадами, завод химического машиностроения «БТ-Химмаш», технические специалисты, отдел автоматизации. Это наше видение бизнеса – при работе с подрядчиками очень трудно гарантировать сроки выполнения работ и их качество. Поэтому мы приняли решение собрать в нашей компании все составляющие, необходимые для реализации проектов «под ключ». Это преимущество позволило нам приобрести репутацию надежного партнера, который не подводит своих заказчиков. Технологическим партнером ЗАО «Безопасные Технологии» является Американская корпорация CAL Polymers, Inc., которая имеет более чем 30-летний опыт разработки и строительства «под ключ» химических производств по всему миру. В этом специальном разделе вы сможете подробнее узнать о наших технологиях, новых решениях и идеях в области создания современных экологически чистых химических производств, а также об опыте работы нашей компании в этих направлениях. |

Безотходная технология производства клеящих смол на деревообрабатывающих предприятиях Современная деревообрабатывающая промышленность во многом обязана своим развитием использованию недорогих смол и связующих на основе формальдегида. Они на порядок дешевле альтернативных смол (эмульсия ПВА, эпоксидные смолы) и, при этом, обеспечивают приемлемые прочностные показатели.

На сегодняшний день в мире сложились два механизма обеспечения потребностей деревообрабатывающих производств смолами: централизованная поставка смол предприятиями химической промышленности; приготовление смол непосредственно на деревообрабатывающих производствах. В России и странах СНГ в равной степени используются оба механизма.

Применяемая на деревообрабатывающих предприятиях традиционная технология синтеза смол используется с начала 60-х годов и не отвечает современным требованиям по экологической безопасности. К тому же, отсутствие должного внимания к качеству производимых смол со стороны крупных фирм-поставщиков вынуждает малые предприятия выдерживать давление со стороны природоохранных органов и всеми силами бороться за сохранение своих смоляных цехов.

Типовой цех смол, выпускающий карбамидоформальдегидные смолы для производства древесностружечных плит или фанеры, использует в качестве сырья формалин (37% раствор формальдегида в водно-метанольной среде) и карбамид.

Смола изготавливается периодическим способом в реакторах, оборудованных мешалкой и рубашкой, где, в определенном кислотно-температурном режиме, проводится процесс поликонденсации исходных реагентов с последующим удалением надсмольных вод (стадия сушки) и доконденсацией не прореагировавшего формальдегида карбамидом. Недостатки такой технологии хорошо известны: сточные воды, потери формалина и метанола, долгий процесс варки и сушки, большие расходы пара и электроэнергии, малый выход товарной смолы из реактора. Помимо этого, прием и хранение формалина в зимний период требует постоянного подогрева емкостей паром. Часть формалина улетучивается, еще большая часть остается в виде параформа в цистернах и осаждается в емкостях.При изготовлении стандартной смолы марки КФМТ-15 образуется приблизительно 300 килограмм надсмольной воды на тонну выработанной смолы. Типовое производство ДСП мощностью 100 тысяч кубометров потребляет около 12 тысяч тонн смолы в год. Соответственно, предприятию ежегодно приходится сбрасывать в очистные сооружения более трех тысяч тонн надсмольных вод, содержащих около сорока тонн формальдегида и свыше трехсот тонн метанола. Таким образом, нагрузка на окружающую среду является неприемлемой. В последнее время решению данной проблемы уделяется большое внимание со стороны исследовательских институтов и отраслевых лабораторий. Предлагались различные варианты утилизации надсмольных вод, в том числе их подача в сушилки, сжигание, связывание свободного формальдегида аммиаком или карбамидом, возвращение отходов изготовителю сырья на переработку, и другие.

Все перечисленные методы не нашли широкого применения из-за их низкой эффективности или экономической нецелесообразности. Санкт-Петербургское предприятие ЗАО “Безопасные Технологии”, занимаясь исследованиями в области металло-оксидного катализа и межфазной абсорбции, разработало безотходную технологию синтеза карбамидоформальдегидных смол полунепрерывным способом с использованием газожидкостного процесса получения формальдегидного концентрата на установках модульного типа. Установка представляет собой ряд аппаратов, объединенных в единый технологический модуль с оригинальной компоновкой.

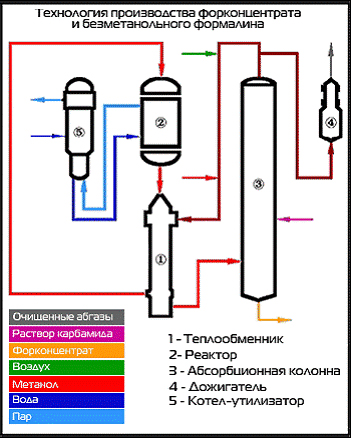

Предлагаемая технология изготовления карбамидных смол является сочетанием непрерывного процесса синтеза формалинового концентрата и периодического процесса поликонденсации формальдегида карбамидом, проводимого в обогреваемых реакторах по ускоренной, безотходной, энергосберегающей технологии. В технологическом процессе синтеза форконцентрата, метанол, проходя через испаритель, смешивается с потоком воздуха и подается в реактор.

В процессе окисления кислородом воздуха на железо-молибденовом оксидном катализаторе происходит образование формальдегида- газа. После охлаждения в рекуператоре, газообразный формальдегид поступает в абсорбционную колонну, где поглощается водным раствором карбамида с образованием формалинового концентрата.

Выходящий из колонны воздух, содержащий следы формальдегида, метанола и побочных продуктов реакции, перед выбросом в атмосферу подается в каталитический конвертер (дожигатель), где происходит его полная очистка от загрязняющих веществ. Процесс полностью автоматизирован и управляется одним оператором. Полученный концентрат и карбамид подаются в обогреваемый реактор, оборудованный мешалкой, где проводится синтез карбамидоформальдегидной смолы в заданном кислотно-щелочном режиме. Готовая смола, после охлаждения, поступает на склад готовой продукции.

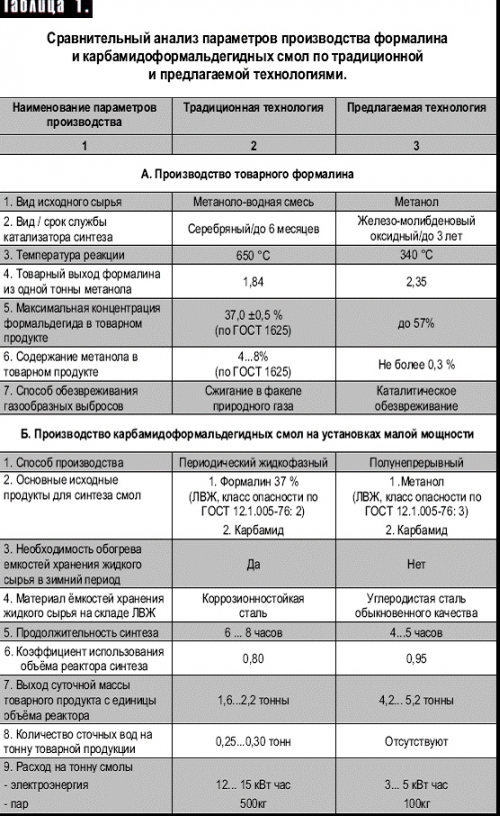

По мнению Центрального научно-исследовательского института фанеры (АОЗТ ЦНИИФ), головной научно-исследовательской организации в области разработки технологии изготовления синтетических клеящих смол, использование модульных установок позволяет реализовать высокоэффективную энергосберегающую и экологически безопасную технологию изготовления карбамидоформальдегидных смол. В отличие от применяемой в настоящее время технологии, основанной на использовании привозного формалина, предлагаемая технология синтеза карбамидоформальдегидных смол имеет ряд существенных преимуществ: полное отсутствие сточных вод и других отходов производства, двукратное увеличение производительности оборудования, значительное уменьшение потребления пара и электроэнергии, существенное сокращение расходов на транспортировку и хранение сырья. Сравнительный анализ традиционной и предлагаемой технологий приведен в Таблице 1. Новая технология позволяет на современном уровне реализовать целый ряд крупных проектов по расширению, реконструкции и техническому перевооружению цехов по производству синтетических смол, входящих в состав предприятий Лесопромышленного комплекса России.

Семен Исаакович СТОМПЕЛЬ

кандидат химических наук,

Михаил Игоревич СИБИРЕВ

Кандидат технических наук,

ЗАО “Безопасные технологии”

|