МЕЛАМИН: технологии производства

Меламин является важнейшим полупродуктом в промышленности пластмасс. Получаемые на его основе меламиноформальдегидные смолы обладают многими преимуществами перед карбамидоформальдегидными. Получение меламиноформальдегидных смол – основное направление потребления меламина, имеющее широкое применение в производстве различных изделий технического и бытового назначения.

История появления

В 1834 г. при сплавлении тиоцианата калия с хлоридом аммония Либих впервые получил меламин. Потом, в 1913 г., Штоле и Краух произвели его другим путем, из дициандиамида, но первые промышленные установки, основанные на этом методе, появились значительно позднее, в конце тридцатых годов XX века. После второй мировой войны начали разрабатывать технологию производства продукта из карбамида. Синтез меламина из мочевины был впервые осуществлен в начале 40-х гг., но лишь в 60-е обратил на себя внимание промышленности. И до семидесятых годов прошлого века так и продолжали эксплуатироваться два типа установок получения меламина из дициандиамида и карбамида.

Рост популярности способа синтеза меламина из карбамида совпал с ростом популярности последнего как удобрения. По мере того как производство карбамида приобретало массовый характер, а технология совершенствовалась, все более выгодным становилось производство меламина на его основе. В настоящее время весь этот химический продукт в мировой промышленности так и получают из карбамида.

Специалисты ОАО "НИИК" (бывший Дзержинский филиал ГИАП) в конце 1950-х гг. первыми в мире разработали непрерывный процесс его получения из дициандиамида, который являлся исходным материалом, как и в большинстве промышленных процессов того времени, осуществлявшихся в периодическом режиме.

Тогда же в Кировакане (Ванадзор, Армения) ОАО "НИИК" была спроектирована и успешно действовала более 20 лет промышленная установка высокого давления мощностью 6 тыс. т/год

Одновременно с ее проектированием были, начаты исследования, направленные на создание процесса получения меламина из карбамида при высоком давлении. На их основе силами института в Дзержинске, на Чернореченском химзаводе (сегодня ОАО "Корунд"), спроектировали и построили опытно-промышленную установку. Однако параллельно проводившиеся за рубежом работы по созданию аналогичных процессов раньше достигли промышленного воплощения. С пуском в 1968 г. в Кировакане установки на базе комплектно закупленного у фирмы Montedison оборудования специалисты ОАО "НИИК" сосредоточились на процессе освоения приобретенной техники, решая проблемы усовершенствования системы обогрева реактора, его интенсификации, качества меламина, очистки сточных вод.

Дальнейшие работы позволили спроектировать и запустить в 1985 г. в Кировакане новую установку, превосходящую аналогичную (фирмы Montedison) по ряду параметров (усовершенствованный реакторный узел, качество продукта, очистка сточных вод и др.).

Промышленные технологии

Было предложено несколько технологических схем промышленного получения меламина на основе карбамида, каждая из которых обладала своими характерными особенностями. Схемы, прежде всего, отличаются тем, проводится ли синтез в одну или две стадии. Второе отличие - разное рабочее давление. При синтезе под высоким давлением обычно отпадает необходимость в катализаторах. Соответственно их применение позволяет проводить процесс при гораздо более низком давлении, вплоть до атмосферного. Вначале были разработаны схемы высокого давления. Значительные трудности при эксплуатации производства создавала коррозия оборудования, весьма интенсивная при высоких показателях температуры и давления. Первые установки низкого давления пущены в 1967г.

Разница технологий была также обусловлена необходимостью переработки побочных продуктов. При синтезе меламина из карбамида на один моль продукта образуется три моля диоксида углерода и шесть молей аммиака. Выбор схемы переработки этих отходов определялся, прежде всего, выбором метода синтеза меламина, а также местом расположения установки и возможностью переработки газов в производстве карбамида. Известные схемы отличаются и способами выделения меламина из реакционной смеси и его последующей очистки.

Разработки фирм Montedison (Италия), NissanChemical (Япония) были основаны на пиролизе карбамида при высоком давлении без катализатора, в технологии ВАSF (ФРГ), Stamicarbon (Нидерланды), Chemilinz (Австрия) используется каталитический пиролиз карбамида при низком давлении. Выбор методов делался компаниями на основе успешного развития какого-то определенного направления научно-исследовательских и проектно-конструкторских работ.

По технологии пиролиза карбамида при высоком давлений без катализатора реакция образования меламина происходит при давлении 8-10 МПа и температуре 380-400°С; по технологии каталитического пиролиза карбамида при низком давлении - при давлении до 0,7 МПа и температуре 380-390°С. Оба процесса успешно конкурируют между собой, т.к. близки по технико-экономическим показателям. Качество получаемого меламина в обеих технологиях примерно одинаково.

Основные показатели | |

| Массовая доля меламина, не менее, % | 99,7-99,9 |

| Массовая доля воды, не более, % | 0,05-0,1 |

| Массовая доля нерастворимых в воде веществ, не более, % | Отсутствие – 0,01 |

| Массовая доля железа, не более, % | 0,0005 |

| Ph 2%-го водного раствора | 7,5-8,5 |

Из материалов иностранных фирм следует, что в каждом процессе имеют место выбросы в атмосферу, сточные воды и твердые загрязненные отходы.

ОАО "НИИК" предлагает технологию пиролиза карбамида при высоком давлении без катализатора. Предложение основано на собственном пакете ноу-хау, накопленном во время исследовательской и проектной деятельности, работ по научному сопровождению и совершенствованию технологии действующих промышленных установок.

Технологии под высоким давлением имеют свои преимущества перед каталитическими. К ним относятся следующие:

- способы высокого давления не требуют применения катализаторов, и при их использовании нет необходимости решения ряда проблем, связанных с подбором катализаторов, поддержанием их активности, возможным отравлением, закупкой в связи с потерей активности, измельчения и износа (потери). Последнее обстоятельство может также явиться источником нерастворимых примесей в полученном продукте. Наконец, присутствие катализатора в реакторе неизбежно усложняет его конструкцию в связи с необходимостью равномерного распределения газообразного сырья по всему сечению катализатора (в неподвижном или псевдоожиженном слое). В процессе фирмы DSM, например, реактор имеет дополнительные устройства для улавливания и циркуляции катализатора;

- объемы реакционной аппаратуры в методах высокого давления значительно ниже, чем в методах низкого давления;

все процессы получения меламина из карбамида сопровождаются образованием большого количества стехиометрической смеси аммиака и двуокиси углерода. Наиболее рациональным способом использования этих газов является их рециркуляция в процессе производства карбамида. Способы высокого давления создают наилучшие условия для такой рециркуляции.

В каталитических способах низкого давления конденсация-абсорбция отходящих газов позволяет получить лишь разбавленные водные растворы УАС.

Однако при всех плюсах процессы с высоким давлением требуют более высоких энергетических затрат.

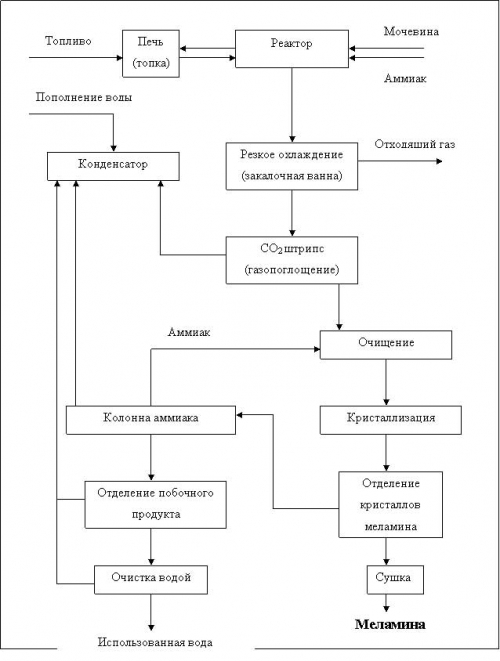

Принципиальная схема производства меламина пиролиза карбамида при высоком давлении

Источник: DSM Melamine BV

Процесс получения меламина из карбамида

| 1. | синтез меламина из плава карбамида в среде аммиака |

| 2. | охлаждение и отделение отходящих газов от раствора меламина |

| 3. | очистка раствора меламина на угольном Фильтре |

| 4. | кристаллизация, центрифугирование и осушка |

| 5. | ректификация аммиака |

| 6. | очистка сточных вод и рециркуляция |

| 7. | погрузка и расфасовка |

Состав основного оборудования установки получения меламина

| 1. | синтез меламина из плава карбамида в среде аммиака |

| 2. | охлаждение и отделение отходящих газов от раствора меламина |

| 3. | очистка раствора меламина на угольном Фильтре |

| 4. | кристаллизация, центрифугирование и осушка |

| 5. | ректификация аммиака |

| 6. | очистка сточных вод и рециркуляция |

| 7. | погрузка и расфасовка |

Сферы применения меламина

Меламин является важнейшим полупродуктом в промышленности пластмасс. Получаемые на его основе меламиноформальдегидные смолы обладают многими преимуществами перед карбамидоформальдегидными.

Получение меламиноформальдегидных смол – основное направление потребления меламина, имеющее широкое применение в производстве различных изделий

технического и бытового назначения.

Продукты отверждения смол из меламина, представляющие собой так называемые сетчатые полимеры, обладают высокой прочностью, тепло-, водо-, износо- и светостойкостью, что выгодно отличает их от карбамидоформальдегидных смол. Преимуществами изделий на их основе являются: значительно меньшая токсичность, большая прочность и теплостойкость, стойкость к горению, высокие декоративные качества и способность окрашиваться во всевозможные цвета.

Указанные свойства определяют возможность широкого применения этих изделий в следующих областях:

Области применения меламина

Древесные плиты | для ламинирования древесностружечных плит и фанеры, используемых при изготовлении мебели, напольных покрытий и в строительстве; |

| в качестве скрепляющей массы при производстве древесных плит; | |

| ЛКМ | для лакокрасочных покрытий (ЛП) с хорошим цветосохранением и высоким сопротивлением износу, царапанью и истиранию; эти ЛП применяются при окраске автомобилей, бытовой электротехники и др.; |

| Декоративные бумажно-слоистые пластики | для пропитки декоративного слоя в производстве слоистых пластиков |

| Пластмассы | для пресс-композиций с различными наполнителями (целлюлоза, стекловолокно, древесная мука) при формовании посуды, пригодной для контакта с пищевыми продуктами, пуговиц, пепельниц, корпусов, ручек, кнопок, клавишей различных аппаратов, приборов и инструментов |

| Бетоны | для улучшения текучести жидкого бетона и снижения его водосодержания (пластификаторы для бетона); |

| Противопожарные материалы | для огнезащитных вспучивающихся покрытий и в качестве антипиреновой добавки к пластмассам; |

| Бумага и ткани | для обработки бумаги, используемой в производстве обоев, карт, денег, ценных бумаг, а также для обработки тканей с целью придания им свойств безусадочности и несминаемости. |

Пропитанные декоративные бумаги по объёмам применения занимают первое место среди видов облицовки древесных плит. Для облицовывания фасадных и других видимых поверхностей корпусной мебели используют бумаги весом 90–120 г/м2, для прочих деталей – бумаги весом 70–80 г/м2. На толстые бумаги можно нанести любой рисунок, в том числе с негладкой, рельефной структурой. Чаще всего это имитация текстуры древесины, получаемая путём копирования натурального рисунка волокон и пор той или иной древесной породы. Такое покрытие называют синтетическим шпоном. Иногда его трудно отличить от натурального шпона, так как внешне разни¬ца выражается лишь в том, что на отделочном материале рисунок несколько однообразен, но заметить это обычно можно только при большой площади материала. Чтобы повысить про¬чность декоративной бумаги, в неё при изго¬товлении добавляют до 40% диоксида титана. В качестве пропиточных составов используют меламиноформальдегидные или более дешё¬вые карбамидоформальдегидные смолы.

Бумаги, пропитанные карбамидной смолой, из-за её недостаточной стойкости к горячей воде, не годятся в качестве облицовки для ванных комнат и кухонных рабочих поверхностей. Обычно применяют метод двойной пропитки: сначала бумага обрабатывается карбамидной или карбамидомеламиновой смолой, затем чистой меламиновой смолой. Отсюда происходит другое, более распространённое название декоративных пропитанных бумаг: меламиновые плёнки.

Процесс их изготовления многоступенчатый, в него входят печатание декора на многокрасочных офсетных машинах, пропитка смолами, сушка. От технологических параметров этого процесса зависят как внешние, так и экологические характеристики получаемых плёнок. В завершение плёнки можно покрывать лаком и придавать им адгезионные свойства. На заводе по выпуску декоративных плё¬нок готовая продукция обычно сматывается в рулоны шириной 2,5–3 м при длине полотна до 5000 м. Перед отправкой в цеха, занимающиеся ламинированием плит, рулонный материал нарезают на требуемые форматы, и доставка его осуществляется в пачках на поддонах. Состав клеевой смеси и толщина наносимого адгезивного слоя зависят от условий и продолжительности транспортировки и хранения, а также от влажности и температуры в производственном помещении. Срок хранения пропитанных бумаг от трёх до шести месяцев. Нередко крупные производители плит, имеющие цеха ламинирования или каширования, сами же выполняют и пропитку текстурных бумаг на высокопроизводительных установках.

Для облицовки древесностружечных плит бумажно-смоляными пленками используют два различных процесса: ламинирование и каширование

Ламинированием в плитном производстве называют напрессовывание на пласть плиты листов того же формата из пропитанных бумаг с неполностью отверждённой смолой. Обычно это меламиносодержащие смолы, которые отверждаются, схватываясь с основой, в горячем прессе, так что наносить клей на поверхность плиты не требуется. Та часть смолы, которая выдавливается на поверхности, обращённые к прокладочным листам пресса, воспринимает структуру последних. Используя соответствующие прокладки, можно получать облицованные плиты с гладкой или тиснённой поверхностью.

В зависимости от назначения облицованной плиты, её покрытие может быть одно- или многослойным. Например, у напольных щитов поверх декоративной плёнки обязательно должен быть прочный защитный слой – оверлей. Во избежание коробления щита на его нелицевую пласть тоже наносится покрытие – так называемый компенсирующий слой. После окончательного отверждения смола превращается в термореактивный полимер, а получаемая плита представляет собой композитный материал, по структуре напоминающий слоистый пластик, только вместо крафт-бумаги использован жёсткий субстрат, то есть плита-основа.

Прежде основным облицовочным оборудованием при ламинировании были многоэтажные горячие прессы, заимствованные из фанерной промышленности. Когда увеличился спрос на мебельные детали с глянцевой поверхностью, в таких прессах стали применять полированные стальные поддоны и охлаждать плиты пресса перед снятием давления. Полированные поддоны требуют очень аккуратного обращения, даже шлифовальная пыль и отпечатки пальцев на них могут снизить качество облицовки. Поэтому на участке ламинирования должна поддерживаться безупречная чистота, а персонал работает в особой одежде и обуви. Цикл облицовывания в многоэтажном прессе длится несколько минут: в течение этого времени плиты пресса охлаждаются, чтобы можно было выгрузить одни поддоны и загрузить другие. Из-за необходимости отводить горячий теплоноситель, а затем снова доводить его до рабочей температуры энергозатраты при использовании многоэтажных прессов довольно высокие.

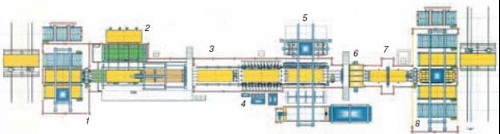

Высокомеханизированные и автоматизированные линии на базе таких прессов позволяют реализовывать высокую скорость отверждения пропиточных смол. Показанная схематически на рисунке 1.1 линия имеет в своём составе устройство для поштучной подачи плит, щёточный станок для их очистки, устройства для сборки пакетов и их быстрой загрузки в пресс. Для тиснения поверхности с целью получения негладкой, пористой структуры пресс оборудуется специальными поддонами, предусмотрено приспособление для быстрой смены поддонов. При формировании пакета листы облицовочного материала очень точно фиксируются на плите-основе электростатическим спосо¬бом. Собранный трёхслойный пакет автоматически перемещается в пресс, который смыкается очень быстро, чтобы открытое время было минимальным. Рабочие температуры пресса 180–200 °С. При столь высокой температуре смола в составе облицовочного материала плавится и отверждается, а сам он после прессования превращается в монолитный поверхностный слой плиты. Давление в горячем прессе 3,5–4,5 МПа при разнотолщинности облицовываемых плит в пределах ±0,3 мм. Если же разброс по толщине не превышает ±0,2 мм, давление можно уменьшить до 2,5–3,5 МПа.

Рисунок 1. Схема линии ламинирования

1 – подача плит из штабеля, 2 – подача облицовочной бумаги и формирование пакетов, 3 – загрузка пакетов, 4 – горячий короткотактный пресс, 5 – устройство замены прокладочных листов пресса, 6 – продольная обрезка плит, 7 – поперечная обрезка и очистка плит, 8 – сортировка с раскладкой в штабели

Цикл прессования при облицовывании состоит из следующих этапов: снижение давления в прес¬се, быстрое открытие пресса, выгрузка облицованной плиты с одновременной загрузкой нового пакета, быстрое закрытие пресса, повышение давления, выдерживание под давлением. Обычно типовая оснастка на подобных установках позволяет получать матовую облицовку пласти. Для получения глянцевых облицовок применяют полированные стальные листы в качестве прессующих поверхностей, а высокого глянца у ламинированного покрытия можно добиться только в многоэтажных прессах с охлаждением рабочих плит. На современных предприятиях участки облицовывания плит почти полностью автоматизированы и требуют немногочисленного обслуживающего персонала.

Кашированием называют технологию облицовывания древесных плит, при которой плёнка, непрерывно подаваемая из рулона, накатывается на предварительно промазанную клеем пласть. Накатывать плёнку можно одновременно на обе пласти.

Условно различают холодное, тёплое и горячее каширование. Холодное применяется при облицовывании нетермостойкими плёнками, в основном синтетическими, с применением ПВА-клеёв. Отверждение клея обычно происходит в стопе с небольшой нагрузкой сверху. При тёплом кашировании клей наносится на неостывшую (или предварительно подогретую) пласть, что способствует испарению из него влаги и ускорению процесса отверждения. При этом разбухание плиты происходит равномерно и её структура не будет проявляться на наружной стороне облицовки. Для окончательного схватывания клея изделия выдерживаются в стопе. Этот способ подходит для облицовывания плит меламиновыми плёнками, в том числе с финиш-эффектом. Наиболее распространено горячее каширование, оно же термокаширование, при котором применимы различные клеи, в том числе карбамидные. Клей и отвердитель наносятся на поверхность древесной плиты, а облицовочный материал накатывается на неё нагретыми вальцами. Из-за довольно высоких температур и влажности в процессе термокаширования возникают не только упругие, но и пластические деформации поверхности. Именно последние вызывают эффект «выглаживания», то есть формирование более стабильной, чем при холодном кашировании, облицовки. После термокаширования плиты можно сразу же обрабатывать на круглопильных станках.

Для каширования применяют каландровые прессы, их комбинации с одноэтажными позиционными короткотактными прессами, а также двухленточные проходные прессы.

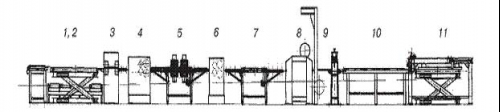

Отечественная линия каширования с каландровым прессом, схематически представленная на рисунке 1.2, предназначена для одно- и двухстороннего облицовывания бумажно-смоляными плёнками стружечных или волокнистых плит толщиной от 2,5 до 40 мм и шириной до 1850 мм. Технологический процесс начинается с очистки плит от пыли в щёточном станке: его щётки диамером 280 мм вращаются со скоростью 300 об/мин, сметаемая пыль удаляется через эксгаустер. По промежуточному роликовому транспортёру плита-основа подаётся в вальцовый станок, где на одну или обе пласти наносится раствор отвердителя. Для карбамидных смол применяют кислый отвердитель в концентрации 20–30%, с водородным показателем рН не более 2,5 и вязкостью 20–70 с по ВЗ-4. Расход отвердителя примерно 30–35 г/м2. После нанесения отвердителя плита проходит через инфракрасную сушилку для удаления растворите¬ля и затем подаётся в клеенаносящий станок, где на равномерно подсушенный отвердитель наносится термореактивная смола в концентрации до 70%, с вязкостью 100–140 с по ВЗ-4 и начальной кислотностью рН = 7–8,5. Время желатинизации смолы, нанесённой поверх отвердителя, должно быть не более 50 секунд при температуре 100 °С. Расход смолы 100–120 г/м2. Далее плита пропускается через вальцовый пресс, в котором к подго¬товленной пласти прикатывается бумажно-смоляная плёнка. Вальцы обогреваются термомаслом с температурой около 200 °С. Зазор между кашировальными вальцами, регулируемый с пульта управления, должен быть на 0,1 мм меньше толщины плиты-осно¬вы. Качественное облицовывание возможно только при достаточно стабильной толщине плит в партии – разброс должен быть в пределах ±0,2 мм. Облицованные плиты после отсечения плёнки поступают на приёмный стол и укладываются в стопу. Скорость подачи в такой линии 12–17 м/мин.

Рисунок 2 Схема линии каширования на базе каландрового пресса

1– роликовый транспортёр, 2 – подъёмный стол, 3 – щёточный станок, 4 – вальцовый станок для нанесения отвердителя, 5 – канал инфракрасной сушки отвердителя, 6 – клеенаносящий станок, 7 – роликовый транспортёр, 8 – каландровый пресс (кашировальная установка), 9 – отсекатель плёнки, 10 – ленточный транспортёр, 11 – приёмный стол

При использовании плёнок, на которые уже нанесён слой подсушенного термопластичного клея или плёнок с неполностью отверждённой меламиносодержащей смолы, технологический процесс значительно упрощается. Отпадает необходимость в нанесении и сушке отвердителя и в нанесении термореактивной смолы на пласть. Плита-основа сразу после очистки идёт в вальцовый станок для каширования.

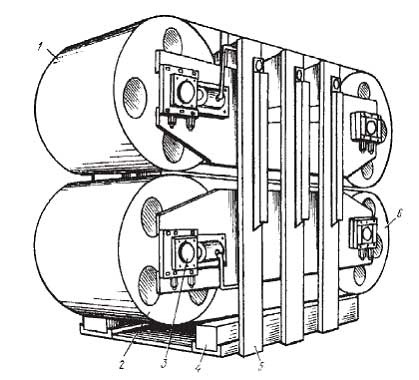

На рисунке 3 представлен общий вид установки для непрерывного термокаширования плит.

Рисунок 3. Пресс непрерывного действия для каширования древесных плит:

1 – стальные ленты, 2 – ведомые барабаны, 3 – натяжное устройство, 4 – основание, 5 – рама, 6 – приводные барабаны

Пресс имеет два приводных барабана и два ведомых, на которых натянуты стальные ленты. Скольжение лент по горячим плитам обеспечивается посредством воздушной подушки, поэтому мощность привода барабанов составляет всего 8–9 кВт. Пресс работает при постоянном рабочем давлении (не более 2 МПа), скорость подачи до 16 м/мин. Очищенные от пыли плиты подаются встык одна за другой на участок двухсторонней облицовки. Плёнка из рулонов, натягиваемая сверху и снизу на непрерывно движущиеся плиты, отверждается в ленточном прессе. На выходе из пресса предусмотрены станок для фрезерования продольных кромок (снятия свесов) и диагональная пила для поперечной обрезки плит

Облицовывание плит в процессе их изготовления. Облицовывать плиты можно одновременно с изготовлением их в главном прессе. В качестве покрытий применяют термореактивные плёнки и плёнки с финиш-эффектом, в том числе с тиснением. Степень блеска покрытия зависит от используемых прессующих лент. Для получения рисунков с глубоким тиснением в такой производственной линии лучше использовать дополнительный короткотактный пресс. Примерный процесс изготовления облицованной ДСтП в этом случае состоит из следующих основных операций:

формирование ковра: наружные слои из мелкой фракции с влажностью 10,5–11% и содержанием смолы 10–11%, средний слой из стружки с влажностью 7,2–7,5% и содержанием смолы 7,5–8% (по сухому остатку);

подпрессовка ковра с одновременным измерением его плотности по ширине и весовым контролем, обрезка кромок;

подача сверху и снизу бумаги, пропитанной чистой меламиновой смолой (вес бумаги 80 г/м2, содержа¬ние смолы 150%);

прессование в ленточном прессе: температура на входе 150 °С, максимальное давление 3,7 МПа, темпе¬ратуры в зоне прессования 180–185 °С, в зоне калибрования не более 100 °С;

продольная и поперечная обрезка плит, контроль их толщины и массы, отбраковка плит с дефектами;

охлаждение плит в веерном охладителе;

тиснение в короткотактном прессе при температуре 150 °С в течение 10 секунд (при общей продол¬жительности цикла 25 с).

Экономичность метода одновременного прессования и облицовывания плит обусловлена прежде всего тем, что отпадает необходимость содержать дорогостоящий участок шлифования, а удельное время прессования плит с двухсторонней облицовкой бумагами увеличивается примерно с 5 до 6 с/ммТаким способом выгодно выпускать плиты, облицованные бумагой без тиснения, например, для деталей нефасадных деталей корпусной мебели и т.п.

В производстве ЛКМ меламин используется в качестве пленкообразующего слоя. Марки ЛКМ выполненные на основе меламина имеют в обозначении буквы МЛ (меламиновая) или АМЛ (алкидно-меламиновая). Основным сегментом потребления меламина в ЛКМ – производство автоэмалей и автогрунтовок. К минусам подобных ЛКМ следует отнести то, что сохнут они только при температуре более 100 градусов. Потенциально существенную конкуренцию меламину в сегменте производства автоэмалей могут составить полиуретановые и алкидоуретановые эмали, которые не требуют столь высоких температур для сушки и являются гораздо менее энергозатратными в использовании. Однако на сегодняшний день оборудование и технологии на автозаводах отработаны под меламиновые краски, и чтобы перейти на другие материалы, нужно переделывать оборудование, отрабатывать новую технологию и пр.

В сегменте производства бетонов меламин используется для производства суперпластификаторов.

Суперпластификаторы в большинстве случаев представляют собой синтетические полимеры на основе меламиновой смолы или нафталинсульфокислоты и позволяют получить чрезвычайно подвижные системы при добавлении мизерного количества - 0,15-1,2% от массы цемента. Лучшие результаты по экологичности показывают меламиновые смолы. Суперпластификаторы позволяют бетонировать конструкции без трамбовки, литьевым методом.

C текущей ситуацией и прогнозом развития российского рынка меламина можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок меламина в России».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru