КРАХМАЛЬНЫЙ КЛЕЙ: адгезия и когезия

Крахмал используется в качестве клея в немодифицированном состоянии, а также в нескольких модифицированных формах. Крахмал (С6Н10О5) – это полисахарид, являющийся родственником целлюлозы (С6Н10О5), основной составляющей бумажных волокон.

Он встречается во всех зеленых растениях, но источниками его промышленного получения являются кукуруза, пшеница, ячмень, рис, картофель и тапиока. Кукуруза, картофель и пшеница являются наиболее важными источниками клея. Клетки растений разрушаются при перемалывании и промываются водой, затем гранулы крахмала просеиваются и высушиваются. Крахмал нерастворим в воде и в качестве необработанной пульпы не имеет склеивающих свойств. Для получения требуемых склеивающих характеристик гранулы крахмала необходимо нагреть с водой, которую они абсорбируют, а затем разрываются, образуя желатинообразную пасту с открытой липкой структурой. Простая паста, полученная таким образом, имеет очень высокую вязкость при низком содержании твердых частиц, что дает плохое сцепление. Поэтому крахмал уже не используется в исходной форме. Содержание твердых частиц можно повысить, а вязкость снизить путем комбинирования пасты высокой вязкости с не нагретой пульпой гранул крахмала низкой вязкости.

В альтернативном составе гранулы крахмала частично преобразуются под воздействием тепла, что обеспечивает среднюю вязкость и более высокое содержание твердых частиц. Поскольку каждый из этих составов содержит нежелатинизированные гранулы крахмала, после нанесения клея необходим подогрев сырого места склейки. Крахмальные пасты имеют низкую липкость во влажном состоянии и низкую скорость схватывания в связи, с чем непригодны для склеивания бумаги, дерева и текстиля. Их адгезия выше при нанесении на бумагу, поскольку они родственны целлюлозе. Самая широкая сфера применения немодифицированного крахмала – производство гофрокартона, где оказывают положительный эффект такие его свойства как хорошая адгезия, низкая стоимость и отсутствие проблем при повторном использовании (он легко диспергируется и не образует липких включений). Основным недостатком крахмального клея является то, что для полного гелеобразования его необходимо нагревать, что ограничивает количество слоев картона на гофроагрегате, поскольку тепло не может достаточно быстро и эффективно проникать в большое количество слоев. Для производства многослойного картона следует использовать клеящие вещества холодного схватывания, такие как поливинилацетат.

Декстрины.

Крахмал может модифицироваться путем различных тепловых или химических обработок. Декстрины получают путем частичного гидролиза крахмала при кипячении в воде под давлением и при температуре 250оС. При этом образуется белый порошок, который в зависимости от степени гидролиза может образовывать с водой либо пасту, либо прозрачный раствор. Декстрины разделяются на клеевые, если они находятся в жидком состоянии, и на резиновые, если они находятся в пастообразном состоянии. Как и другие клеящие вещества, они также применяются в составах для проклейки бумаги (и в кондитерской промышленности). Для этого подходят такие материалы, как бумага, стекло и текстиль.

При переплетении книг декстрины используются для проклейки бумажных краев (первый и последний листы книг), вклейки отдельных листов и ручного изготовления кожаных переплетов. В упаковочной промышленности резиновые декстрины с высокой степенью липкости и низким содержанием воды используются для наклеивания этикеток на бутылки, в то время как клеевые декстрины используются для заклеивания ящиков и для круговых этикеток. Так же, как и другие клеящие вещества на основе крахмала, декстрины характеризуются низкой устойчивостью к биологическому разложению, поскольку их родство с сахаридами (сахарами) делает их привлекательными для микроорганизмов.

Для всех составов на базе крахмала эту проблему можно уменьшить путем добавления биоцидов. Другие виды модифицированного крахмала можно приготовить комбинированием механических, тепловых и химических видов обработки с целью получения ряда клеящих веществ с различными свойствами и возможностями для применения. Диапазон их использования включает такие виды применения , которые начинаются от наклеивания этикеток на бутылки и банки, при котором требуется гель высокой вязкости и высокой липкости во влажном состоянии для успешного высокоскоростного наклеивания этикеток, и заканчиваются клеящими веществами с высокой пастообразной консистенцией и устойчивостью к абсорбции, которые требуются для производства пористых бумажных мешков.

Предварительно клейстеризованный крахмал.

Предварительно клейстеризованный крахмал получают в результате клейстеризации гранул крахмала путем их нагревания с водой и последующего быстрого высушивания пульпы. Преимуществами этого процесса является полная клейстеризация при сохранении относительно высокого содержания твердых частиц и работоспособной вязкости. Он растворим в холодной воде, характеризуется высокой степенью прилипания к бумаге, дереву и текстилю и может абсорбировать достаточно большие объемы воды без потери вязкости. Поэтому он успешно применяется для производства бумажных мешков, где требуется два клеящих вещества – клей низкой вязкости для склеивания краев непрерывного бумажного рукава и клей высокой вязкости для склеивания днища мешка. Основным недостатком предварительно клейстеризованного крахмала является его медленное высыхание.

Теория адгезии.

Поскольку даже оптически гладкие поверхности являются сравнительно шероховатыми на молекулярном уровне (40 нм в лучшем случае), две совмещаемые поверхности редко контактируют более чем на 10% их общей площади. Первая функция клея состоит в создании контакта и смачивании обеих поверхностей, вызывая сцепление не только по высоким точкам, но также заполняя пустоты и обеспечивая сцепление равномерной прочности (рисунок 1). Прочность сцепления при этом зависит от прочности клеевой линии между клеящим веществом и склеиваемым материалом. Первичная функция клеящего вещества состоит в обеспечении механической прочности на переходе от одной фазы к другой.

Имеется две основных теории объяснения принципов адгезии. Это механическая (физическая) адгезия и химическая адгезия. В сцеплении волокон бумаги и картона используются как механический, так и химический типы адгезии. Существует много теорий, пытающихся объяснить химическую адгезию; они включают адсорбцию (1935 г.), электронику (1950 г.), диффузию (1960 г.), молекулярную дисперсию (1951г.), химическую реакцию (1960 г.) и термодинамическую адсорбцию (1963 г.). Мы рассмотрим только наиболее популярные из них.

Механическая адгезия.

Механическая адгезия действует только для абсорбентов. Полимерные молекулы клея проникают в щели склеиваемой поверхности и взаимно переплетаются как между собой (когезия), так и с поверхностью твердого вещества (адгезия). Этот механизм сравнивают с формованием стога сена, структура которого обусловлена перемешиванием длинных стеблей травы. Эти механические силы относительно слабы и зависят от степени физического перемешивания. Если длина волокон уменьшается - они переплетаются более эффективно, в результате чего возрастают физические силы, удерживающие их вместе.

Здесь можно провести аналогию с полимерными цепями, заполняющими щели склеиваемой поверхности и образующими механическое сцепление. Аналогичным образом, молекулы полимеров могут более эффективно перемешиваться и образовывать относительно прочное сцепление.

Считается, что за счет механической адгезии происходит сцепление бумаги и резины с текстилем. Механическая адгезия будет усиливаться, если адгезивный полимер будет доставляться в склеиваемый материал растворителем. Например, водные клеевые эмульсии декстрина или крахмала легко образуют сцепление между двумя слоями бумаги потому, что вода может легко и быстро смачивать материал, принося с собой клей. После высыхания клеевая пленка между склеенными поверхностями представляет собой гомогенный слой перемешанных полимерных молекул клея, в то время как зона пропитки внутри материала – это смесь переплетенных полимерных цепей клея и волокон материала. Поскольку полимерные цепи волокон бумаги длиннее, чем цепи клеевого полимера, сила их сцепления между собой ниже, чем в клее, в связи с чем при превышении напряжения в зоне склейки разрыв клеевого соединения произойдет по цепям волокон бумаги, а не полимерного клея.

На первый взгляд удивительно, что ожидание того, что субстраты с наиболее открытыми и пористыми структурами будут образовывать самые прочные (механические) соединения не подтверждается. Измерения разрывного усилия показали, что самое сильное сцепление обеспечивают самые гладкие материалы. Это свидетельствует о том, что механическая адгезия не является единственным и основным фактором этого процесса, а необходимо учитывать и другие силы. В этой связи необходимо рассмотреть роль химической адгезии.

Химическая адгезия.

Различные теории, пытающиеся объяснить химическую адгезию, основываются на том, что молекулы на поверхности раздела клея и склеиваемой поверхности приближаются друг к другу достаточно близко для обеспечения взаимодействия сил сцепления.

Для того, чтобы силы притяжения начали взаимодействовать, молекулы должны приблизиться друг к другу ближе, чем на 0,5 нм. Этим объясняется тот факт, что твердые поверхности не слипаются друг с другом естественным образом в связи с тем, что их нельзя приблизить друг к другу настолько близко - даже самые гладкие из них имеют профиль 40 нм. Этим также объясняется необходимость смачивания клеем склеиваемых поверхностей. При этом его полимерные молекулы обеспечивают оптимальную близость, которая требуется для максимального увеличения сил притяжения.

Теории химической адгезии.

Основными теориями химической адгезии являются: адсорбция – поверхностное явление, при котором клеящее вещество адсорбируется склеиваемой поверхностью; диффузия – объемное явление, при котором клеящее вещество и склеиваемая поверхность диффундируют друг в друга; электростатика – поверхностное явление, при котором система клеящее вещество – склеиваемая поверхность выступают в роли пластин электрического конденсатора.

Теория химической реакции. Теория адсорбции.

Это наиболее широко принятая теория адгезии, а процессы адсорбции считаются основным фактором образования сцеплений. Эта теория разработана Зисманом (Zisman) и др. в США. В ее основе лежат вторичные силы, наблюдающиеся между молекулами, т.е. силы типа Ван дер Ваальса. Как указано выше, это силы короткого диапазона, которые требуют мобильных жидкостей и хорошего смачивания склеиваемой поверхности для того, чтобы сблизить молекулы на достаточно близкое расстояние. Прочность клея увеличивается при увеличении силы адсорбции молекул клея материалом. Важными факторами в данной теории являются смачиваемость (и, следовательно, поверхностная энергия твердых частиц), поверхностное натяжение и характеристики вязкости жидкости.

Образование сцепления при адсорбции происходит в две раздельные стадии. В первой стадии в полярных группах жидкого клея происходит микророуновское движение. Это движение позволяет полярным группам вытеснить своих конкурентов из групп материала. Применение механического давления сближает поверхностно активные группы для того,

чтобы они вступили во взаимодействие. По этой причине вязкость должна быть достаточно низкой. При оптимально тесном сближении вступают в взаимодействие силы Ван дер Ваальса и происходит адсорбция. Эта теория объясняет склейку водонепроницаемых материалов, не объяснимых с точки зрения механической адгезии.

Теория диффузии.

Теория диффузии приписывается Воютскому (Voyutski) и в отличие от тех теорий, которые уже обсуждались, является объемным явлением. Она предполагает, что молекулы полимерного клея диффундируют в склеиваемый материал и механически соединяются с структурой его поверхности в результате чего четкая поверхность раздела отсутствует. Эта теория относится только к материалам с высокой молекулярной массой, и имеются некоторые доказательства того, что этот механизм приводится в действие клеящими веществами и склеиваемыми поверхностями, которые являются взаиморастворимыми. В тоже время трудно представить концепцию диффузии молекул полимера через жесткую непроницаемую поверхность.

Фактически, ни одна из описанных выше теорий, взятая отдельно, не дает полного объяснения механизмов сцепления, но широко признано, что наиболее полезной является теория адсорбции.

Угол контактирования и смачиваемость.

Математические взаимосвязи, которые позволяют рассчитать поверхностную энергию по измерениям контактного угла (угла смачивания), хорошо известны. Контактный угол – это угол между жидкостью (в данном случае клеем) и твердым веществом (склеиваемой поверхностью). Он измеряется между касательной, проведенной к жидкости в точке ее контакта с поверхностью и плоскостью самой поверхности. Полное смачивание поверхности происходит только при нулевом контактном угле. Для того, чтобы определить, возможна ли адгезия, необходимо суметь предугадать, произойдет ли смачивание для определенной твердой поверхности и для данной жидкости (клея). Такое предсказание можно сделать, зная критическое поверхностное натяжение c для данной поверхности.

Критическое поверхностное натяжение при смачивании определенной поверхности устанавливается путем нанесения на нее различных жидкостей и измерения угла контактирования. Значения контактного угла будут изменяться в зависимости от отношения между поверхностным натяжением жидкости и поверхностной энергией твердого вещества. Если твердая поверхность имеет подобную характеристику, то для того, чтобы спрогнозировать, насколько хорошо данный клей будет смачивать материал, нужно только измерить поверхностное натяжение этого клея. Это очень полезно при прогнозировании сходного смачивания полимерных пленок определенными клеящими веществами.

Модификация поверхности.

Еще одним требованием для получения прочного клеевого соединения является отсутствие слабых пограничных слоев на склеиваемой поверхности, поскольку они отрываются от основного материала и вызывают разрыв шва, которые могут иметь слабые с механической точки зрения поверхностные слои, прочность когезии в поверхностных участках можно повысить путем поверхностной обработки.

В общем, нас интересует склеивание двух поверхностей путем косвенного контакта с промежуточным материалом – клеящим веществом. В результате получается сэндвич клеящего вещества между двумя склеиваемыми поверхностями. Успех склеивания зависит от следующих факторов: Близкий молекулярный контакт между склеиваемой поверхностью и клеящим веществом. Для того, чтобы силы склеивания начали действовать, расстояние между молекулами склеиваемых материалов должно составлять менее 0,5 нм. Фактически никакие два твердых материала не могут так близко подойти друг к другу потому, что большинство поверхностей имеет шероховатость минимум в несколько сотен нанометров. Для того, чтобы обеспечить достаточно близкий контакт надо деформировать, по крайней мере, одну поверхность так, чтобы она подошла к другой. Поскольку для твердых материалов это практически невозможно - роль клеящего вещества заключается в том, чтобы заполнить миниатюрные канавки и неравномерности обеих поверхностей и образовать сцепление между ними.

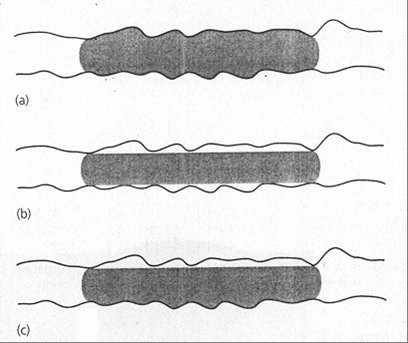

Рис. 1: Увлажнение склеиваемой поверхности: (а) идеальное увлажнение;

(b) плохое увлажнение; и (с) клеящим веществом увлажняется только одно склеиваемое вещество.

Следующее условие хорошего склеивания состоит в том, чтобы клеящее вещество полностью увлажнило контуры склеиваемых поверхностей. Это может произойти только в том случае, если поверхностная энергия склеиваемого вещества будет выше, чем поверхностная энергия клеящего вещества. На рисунке 1 показаны условия (а) идеального увлажнения, когда все поверхности двух склеиваемых веществ контактируют с клеящим веществом; (b) плохого увлажнения, когда жидкость имеет высокий угол контактирования со склеиваемыми поверхностями (угол смачивания); и (с) обычной ситуации, когда увлажняется только одно склеиваемое вещество.

Таким образом, прочность сцепления зависит от характера молекул, контактирующих на границе. Чем выше полярность молекул, лежащих на поверхности склеиваемого вещества, тем легче его увлажнение и сцепление с полярным жидким клеящим веществом. Простой демонстрацией склеивания является размещение капли воды между двумя чистыми стеклышками. Полярные силикатные группы (SiO2) на поверхности стекла (поверхностная энергия 75 тыс. Н/м) притягивают полярные группы (ОН) в воде (поверхностное натяжение 72,6 тыс. Н/м), что способствует их распределению и увлажнению. Второе контактирующее стеклышко подвергается воздействию тех же сил притяжения воды. Вода обеспечивает сцепление между двумя этими стеклышками, и их нелегко оторвать друг от друга.

Поэтому вода является подходящим клеящим веществом для сцепления стекла, или, скорее, она была бы таким веществом, если бы смогла отвердеть и образовать постоянную связь. Таким образом, следующим требованием склеивания является отвердение клеящего вещества после образования сцепления. Способ отвердения зависит от характера клеящего вещества и склеиваемой поверхности. В общем, если увлажнение произошло, необходимо максимально увеличить силу сцепления после завершения отвердения. Однако, прочность сцепления клеящего вещества всегда ниже, чем прочность самой слабой поверхности, с которой оно контактирует.

Рабочие параметры для клеящих веществ.

Перед тем, как рассматривать различные классы используемых клеящих веществ, нужно определить факторы, которые следует учитывать в технологии нанесения. Для экономичного использования клеящих веществ в промышленности необходима низкая стоимость не только самого используемого материала, но и способов его нанесения. Таким образом, имеют большое значение факторы, влияющие на высокую скорость процесса, такие как быстрое время схватывания, компактность и простота устройств для нанесения клея, чистота при работе и легкость очистки оборудования. Независимо от используемого клея следует рассматривать указанные ниже показатели.

Время впитываемости.

Это время в течение которого клей остается достаточно жидким после нанесения его пленки на первую поверхность. Общим механизмом, который одинаков для клеящих веществ всех типов после их нанесения, является повышение вязкости и клейкости нанесенной пленки. Если обе склеиваемые поверхности не будут соединены в нужное время между на несением и схватыванием, удовлетворительное сцепление не будет достигнуто.

Влажное склеивание.

Влажная клейкость – это первоначальная когезионная прочность клейкой пленки перед затвердением. Клейкость должна быть достаточно высокой, чтобы удержать обе склеиваемые поверхности вместе после прижима, даже, несмотря на то, что клей, возможно, еще далеко не схватился. И действительно, влажное склеивание фактически относится к прочности всырую, т.е. к прочности склеивания до отвердения клея.

Сжатие.

После соединения двух поверхностей необходимо прижать место соединения для того, чтобы обеспечить требуемый молекулярный контакт в месте склейки. Если одна или больше поверхностей являются пористыми, увеличение силы прижима ускоряет затвердение. Например, при использовании дисперсий на водной основе скорость достижения прочности сцепления зависит от повышения давления потому, что водная фаза с более низкой вязкостью поглощается капиллярами и быстрее рассеивается в бумаге, заполняя пустоты, образованные трубчатыми волокнами целлюлозы.

Затвердение.

Прочность окончательного сцепления стабилизируется после полного затвердения. Механизм затвердения зависит от типа и состава клея. Обычно затвердение начинается, продолжается или ускоряется при действии одного или более из следующих факторов: теплый воздух с высокой скоростью, инфракрасное облучение, нагревание горячими пластинами, радиочастотное нагревание, ультрафиолетовое облучение и закаливание электронными лучами.

Клеящие вещества можно сгруппировать по процессу образования сцепления в фазе затвердения. Затвердение может происходить под воздействием только трех процессов – сушка, горячее плавление и термостабилизация, но имеется множество комбинаций механизмов сцепления.

Сушка.

При таком процессе сцепления клеящий полимер диспергируется или растворяется в жидком носителе, которым может являться вода или органический растворитель. После этого жидкая фаза абсорбируется или испаряется, чтобы создать твердое сцепление; клей высыхает из-за потери носителя. Для завершения процесса сушки может потребоваться применение тепловой энергии.

Клеящие вещества на водной основе.

В клеящих веществах на водной основе миниатюрные частицы полимеров или эластомеров находятся в воде во взвешенном состоянии и образуют эмульсии или дисперсии. Вязкость эмульсий колеблется в зависимости от содержания твердых частиц, а также зависит от размера частиц. Клеящие вещества на водной основе, как и эмульсии, могут находиться в виде растворов полимеров, (например казеин или поливиниловый спирт). В течение процесса сушки вода испаряется или абсорбируется, частицы эластомера приближаются друг к другу по мере повышения вязкости и под действием сильного взаимного притяжения сплавляются в твердую пленку. В отличие от клеящих веществ на основе растворителей эмульсии не подвергаются повторному растворению, потому что с самого начала не были растворимы.

Для успешной сушки клея хотя бы одна из склеиваемых поверхностей должна обеспечивать проникновение в нее носителя. Скорость абсорбции жидкости зависит от вязкости и молекулярного притяжения (поверхностной энергии). В месте с тем очень важную роль также играет структура пористого субстрата. Скорость сушки определяется плотностью и геометрической формой волокон целлюлозы, свойствами поверхностного меловального покрытия, характером и степенью пропитки смолами и присутствием водоотталкивающих материалов в бумаге. Аналогично проблеме с сушкой печатных красок (высокодисперсные порошки - пигменты) мелованные покрытия склеиваемых материалов также могут вызывать трудности при использовании водного клея. Например, при использовании водных дисперсий для мелованных картонов вода может абсорбироваться через мелованный слой, оставляя полимерные частицы на поверхности. Хотя полимер и может иметь сильное сцепление с покрытием, проникающая через него вода может смягчить связующее вещество покрытия и вызвать отслоение покрытия при напряжении.

Любое клеящее вещество на основе крахмала для производства гофрированного картона включает:

- клейстеризованный крахмал = носитель;

- неклейстеризованный крахмал;

- химические добавки

Будучи носителем, клейстеризованный крахмал выполняет не только задачу равномерного распределения неклейстерированного крахмала, но он является определяющим фактором характеристик текучести (вязкости) и водоудерживаемости готового к употреблению клея.

Чтобы обеспечить возможность для выполнения такого рода задач, в отдельных случаях может оказаться целесообразной модификация структуры носителя во время подготовки клеящего вещества. Это осуществляется путем разложения крахмала-носителя с помощью химических добавок, что позволяет получать более эффективные клеи.

Значительно большая часть крахмала присутствует в клее в неклейстеризованном виде в тонкодисперсной и равномерно распределенной форме. Этот вторичный крахмал клейстеризуется только при подаче тепла на установке для производства гофрированного картона, в результате чего он раскрывает свои клеящие свойства.

Добавленные в клеящее вещество химические вещества регулируют реологию клеящего вещества и определяют характеристику клейстеризации вторичного крахмала, влияя, например, на пороговую температуру клейстеризации.

Приготовление клеящего вещества фирмы Cargill на базе природных (нативных) крахмалов строится на основе метода Стейн - Холл. После этого готовый к употреблению клей может перекачиваться в расходную емкость. В приведенном выше методе требуется относительно большое количество отдельных операций, что связано с риском совершения ошибок.

При таком методе приготовления клеящего вещества рекомендуется автоматизировать производственный процесс, пусть это даже и будет связано с относительно большими инвестиционными расходами на системы комплексного управления и регулирования. Еще одним недостатком является то, что хотя однажды достигнутый показатель вязкости и может корректироваться в сторону уменьшения (путём дополнительного перемешивания), его последующая корректировка, если потребуется, в сторону повышения практически оказывается возможной только при приготовлении следующей порции исходной смеси. Преимуществом этого метода может считаться то, что достигается определенная гибкость рецептуры в отношении твердых веществ и вязкости, то есть можно приспосабливаться к различным условиям технологического процесса со стороны гофры и со стороны склеивания.

Метод «Minocar».

Метод «Minоcar» является еще одной разработкой фирмы Cargill, продолжающей совершенствование методов приготовления клеящих веществ и предоставляющий производителям гофрированного картона множество преимуществ, которых невозможно добиться при приготовлении клеящих веществ в этой форме методом Стейн-Холл или методом NoCarrier. Одним из решающих критериев является контроль динамики вязкости клеящего вещества как в процессе производства носителя, так и после добавления всех вторичных веществ вплоть до получения готового к употреблению клеящего вещества.

К этому же относится и состав клеящего вещества, отличающийся от других методов его производства. Доля носителя в клеящих веществах «Minocar» составляет от 40 до 60%, то есть на долю сырого крахмала приходится от 60 до 40%. Эта необычно высокая доля носителя состоит не только лишь из полностью расщепленного крахмала, но наряду с этим включает в себя крахмал во всех стадиях набухания в пределах от 0 до 100%.

Благодаря этому такой «крахмал-носитель» может в определенной степени инициировать начальное склеивание гофрированного картона точно так же, как это характерно и для самого сырого крахмала. Тем не менее, действие носителя сильнее обычного и в значительной степени способствует стабилизации вязкости клеящего вещества. Кроме того, реологические преимущества клеящих веществ «Minocar» обеспечивают создание укороченной структуры клеящего вещества и такие водоудерживающие характеристики, которые благоприятно сказываются на сушке гофрированного картона.

Укороченная структура клеящего вещества в основном не допускает разбрызгивания клеящего вещества или протекания клеящего вещества в нижнюю часть гофры. Водоудерживающая способность регулирует сушку и клейстеризацию клеящего вещества на установке, что позволяет увеличивать скорость производственного процесса, избегая излишне быстрого высыхания клеевых швов.

Дополнительно к этому метод «Minocar» даёт возможность отказаться при производстве гофрированного картона от использования буры, если это не обусловлено требованиями производственного процесса. Как вода после промывки печатных секций, так и вода, использованная для промывки установки и клеевых ванн гофроагрегата, может применяться при приготовлении клея.

Типичный пример приготовления клея методом «Minоcar» 1300 кг воды в составе: 300 кг воды, использованной для промывки установки и 1000 кг чистой воды нагреваются до 28-30 С.

После внесения первичного крахмала массой 300 кг производится добавка 33%-ного каустика. Примерно через 5-6 минут после начала дозирования каустика вязкость крахмальной суспензии начинает увеличиваться (замеряется с помощью вискозиметра, встроенного в емкость с исходной смесью).

Типичная для любого предприятия и любого клеящего вещества кривая вязкости отражает (в зависимости от продолжительности реакции) значение вязкости, при котором необходимо остановить реакцию. Графическое изображение кривой вязкости на экране, в комбинации с непрерывным измерением вязкости и устанавливаемой для конкретной ситуации вязкостью для прекращения реакции набухания крахмала, представляет собой метод, запатентованный фирмой Cargill Если прекращение реакции изменения вязкости происходит своевременно, процесс добавки каустика прекращается. Если же это время затягивается, то через каждые 3 минуты производится дополнительное дозирование небольшого количества каустика (чаще всего такое дополнительное дозирование составляет 1 л) с целью ускорения реакции.

Если прекращение реакции изменения вязкости происходит слишком рано, кривая вязкости сдвигается вверх в соответствии с введенным корректировочным коэффициентом, чтобы увеличить продолжительность реакции до разумного предела.

После достижения точки прекращения реакции производится добавка 250 кг воды и 250 кг вторичного крахмала. Вслед за этим добавляются 5 кг буры.

В результате реакции с бурой вязкость повышается до определенного максимума, после чего в результате срезывающего воздействия мешалки вязкость понижается до требуемого конечного значения. Таким образом, конечная вязкость клеящего вещества является одинаковой в любой порции исходной смеси. Разумеется, в процесс приготовления смеси по методу «Minоcar» могут включаться добавки водостойких полимеров, антивспенивателей или консервантов. Приведенные выше рецептуры следует рассматривать как примеры общего характера.

Оптимизация рецептур клея должна производиться отдельно для каждой установки. Для этого в вашем распоряжении находится наш технологический отдел, занимающийся вопросами сервиса крахмалов в производстве гофрированного картона.

С текущей ситуацией и прогнозом развития российского рынка продуктов глубокой переработки пшеницы можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок продуктов глубокой переработки пшеницы в России».

Cargill Enterprises.Ink