Микроформование медицинских изделий

Благодаря разработке патентованной полностью автоматизированной установки Microsystem, компания Battenfeld является пионером микроформовочной технологии. Microsystem 50 представляет собой установку полного цикла для производства прецизионных микроизделий. Эта система, полностью помещенная в отдельную чистую комнату Класса 100, позволяет расширить диапазон применения микроформованных деталей для миниатюрных медицинских устройств. Она способна осуществлять литьевое формование и оптическому распознаванию компонентов; в системе имеется также встроенная полностью автоматизированная система удаления деталей, перемещения и упаковки.

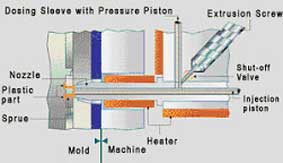

Рис. 1. Технология литьевого формования Battenfeld Microsystem.

Microsystem 50 может соответствовать требованиям для целого ряда применений, так как имеет модули ионизации для антистатичности, обработки данных визуального контроля, сортировки хороший/плохой, одновременного литьевого формования/извлечения из формы, а также упаковки, такие как дозирующие стержни для систем нисходящей сборки в дополнение к различным модулям литьевого формования и зажима. Она может также быть снабжена рассчитанной на многие материалы системой декорирования при формовании, вставки деталей или формования поверх. Данная система идеально подходит для формования всех видов термопластических деталей для имплантируемых медицинских устройств. К числу примеров такого использования относятся:

1) имплантируемые датчики для применения медицинских технологий -0,0022 г;

2) крышки подшипников для медицинского применения – 0,01-0,02 г;

3) скобки медицинского применения – 0,037 г

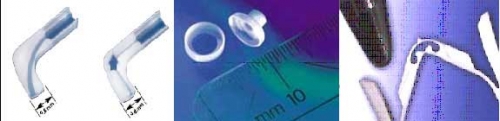

Рис. 2. Детали медицинских устройств, произведенные с использованием Microsystem 50 компании Battenfeld.

Sovrin Plastics была первой компанией в Великобритании, которая ввела в эксплуатацию систему, спроектированную для производства микроформованных изделий для медицинских устройств, систем телекоммуникаций и электронных устройств (рис. 3). Основной системой микроформования компании Sovrin является система Battenfeld Microsystem 50, используемая для реализации таких проектов, как формование, поддающихся биохимическому разложению скобок, используемых для зашивания хирургических и прочих разрезов со значительно повышенной косметической эффективностью. Данная технология Insorb была разработана Incisive Medical.

Рис. 3. Процесс микроформования.

Изготовленный из сополимера полимолочной кислоты/полигликолевой кислоты, аппарат для субкутикулярного наложения скобок сочетает преимущества получения быстрого заживления раны и хорошего косметического эффекта. К числу других микроформованных на Battenfeld 50 изделий Sovrin относятся устройства для артроскопической хирургии и имплантируемые медицинские устройства.

Рис. 4. Медицинская скобка Insorb.

RapidWerks LLC использует формовочную установку Microsystem 50 компании Battenfeld для прецизионного формования полиамидимида, из которого изготавливаются компоненты для медицинских устройств, используемых при сердечно-сосудистых операциях. Тот факт, что компании RapidWerk удалось изготовить очень сложный по форме миниатюрный компонент весом 0,0042 г, не уступающий по своим характеристикам аналогичным деталям из металла, ознаменовал собой крупное технологическое достижение компании, специализирующейся на литье под давлением и микроформовании.

Компания RapidWerks LLC. Получает компоненты прецизионным микроформованием смолы Torlon PAI (рис. 5). Изготовление таких деталей гораздо легче и значительно дешевле, чем механическая обработка металла. Это достижение стало возможным благодаря уникальным свойствам смолы Torlon, которая сочетает высокую прочность при температурах до 260 градусов по Цельсию, большое сопротивление ползучести и высокую износостойкость.

Рис. 5. Компоненты, полученные прецизионным микроформованием из полиамидаимида Torlon. Компания RapidWerks LLC.

Поскольку эксплуатация осуществляется при высокой частоте вращения под нагрузкой, Rapidwerk понадобился материал с низким коэффициентом трения, которые обладал бы исключительной прочностью, износостойкостью и устойчивостью к воздействию высоких температур.

Другие мировые компании, занимающиеся микроформованием

Bartels Mikrotechnik является пионером в области микротехнологии по поставкам микротехнологических систем для потребителей медицинских устройств и других заказчиков. Вместе со своим партнером в области обработки Fennel CosMed компания запустила в серийное производство пластмассовые микроклапаны (трехслойные системы из поликарбоната/полиамида или полиэфиримида/полиамида) для микронасосов, изготовленных литьевым формованием (рис. 6).

Рис. 6. Различные микроклапаны. Компания Bartels.

Компания также производит микрофильтры и прочие микросистемы. Кроме того, Bartels работает над производством/сборкой криотерапевтического медицинского устройства, CryoPen (Криоручка) для H&O Equipments NV/SA. Криохирургические инструменты, которые удобно держать в руке, используемые для разрушения тканей во время хирургических процедур. Применение низкотемпературного N2, позволяет разрушать ткани замораживанием, в то время как структура волокна сохраняется. Основным компонентом Криоручки является микронасадка производства Bartels (рис. 7). Микроотверстия, которые создаются с помощью эксимерного лазера, обеспечивают возможность доставки N2 к месту терапевтического воздействия при температуре -89°C.

Рис. 7. Криоручка. Компания Bartels.

Компания Jenoptik Mikrotechnik разработала целый ряд систем горячего тиснения для высокоточного формования микро- и наноструктур полимеров и других материалов. Акриловый полимер, поликарбонат, и полиэфирэфиркетон являются возможными кандидатами для такого применения. Формующие головки втравливаются в силикон или никель или они могут производиться с помощью технологии LIGA (глубокая рентгенолитография, получение формы гальваническим методом и формование). Головка и подложка помещаются в разогретую машину для штампования и нагреваются по отдельности до температуры, которая слегка превышает температуру перехода в стеклообразное состояние материала подложки. Инструмент затем вводится в подложку с контролируемым усилием. После охлаждения инструмент извлекается. Горячее тиснение это гибкий процесс с высокой точностью структурного воспроизведения, настолько высокой, что здесь возможны структурные воспроизведения в наноразмерном диапазоне.

Производитель микроструктурированных компонентов и систем, компания thinXXS GmbH, создала модульный микрофлюидный набор устройств, который может служить основой для создания до четырех модулей, таких как модуль вакуумирования, микроперемешивания, хроматографии и электродный на основе одной установки. Компания намеревается создавать встроенные биочипы, производимые с использованием микроинъекционного формования или микрогорячего тиснения по периферии пластмассы, что позволит производить большое количество деталей при низких затратах. Формовщик, компания thinXXS, считает, что в будущем эта технология будет использоваться для создания Лаборатории-на-чипе, которая позволит разместить полномасштабную медицинскую лабораторию на чипе размером с кредитную карту, что сделает диагностику более мобильной и быстрой. Технология позволяет предоставлять в распоряжение потребителя целый ряд диагностических результатов непосредственно после осмотра у постели пациента.

Дон Росато, http://www.omnexus.com