НЕ СОДЕРЖИТ ИНОРОДНЫХ МАТЕРИАЛОВ…

Утилизация отходов намного упрощается, если композиционный материал с полимерной матрицей, а также укрепляющее композицию волокно, сделаны из одного материла…

Благодаря отличной экономической эффективности композиты на основе полипропилена (ПП) находят все большее применение в автомобильной промышленности и других сферах массового использования. Но стекло, применяемое в качестве наполнителя для укрепления большинства полипропиленовых композитов в настоящее время, препятствует утилизации для повторного использования полимерных отходов. А способность к рециклингу является одним из важнейших требований к материалам для автомобилестроения. Утилизация отходов намного упрощается, если композиционный материал с полимерной матрицей, а также укрепляющее композицию волокно, сделаны из одного материла. Поэтому полипропилен вызывает большой интерес.

Некоторые производители разработали технологии изготовления полностью полипропиленовых композитов, которые состоят из ПП основы с наполнителями из ПП волокон. Некоторые из этих продуктов уже представлены и с коммерческой стороны. Так как эти композиты являются относительно новыми, они не могут получить мгновенный спрос на рынке. Они также дороже, чем раннее используемые композиты со стекловолокном, это может стать первичным барьером использования таких материалов. Тем не менее, полностью ПП композиты, по словам производителей, обладают улучшенными характеристиками по сравнению с традиционными ПП композитами, что компенсирует цены увеличение стоимости.

Давление природоохранного законодательства

Природоохранное законодательство в Западной Европе и Северной Америке поддерживает и в некоторых случаях предписывает рециклинг пластиковых отходов и других материалов, использующихся в автомобилях. Из пластиков, наполненных инородными материалами, стеклом, тальком или слюдой, трудно выделить эти наполнители во время процесса рециклинга. Это означает, что полипропилены с наполнителями из стекла могут быть утилизированы только в другую форму пластика, наполненную стеклом. Однако, каждый раз, когда эти наполненные стеклом пластики подвергаются утилизации, они теряют свои особые механические свойства. Даже сжигание композитов из ПП с наполнителем из стекла с целью излечения их энергии может стать проблематичным, потому что они формируют стеклянный шлак (остаток), когда сгорают, что может привести к повреждению мусоросжигательной печи.

У полностью ПП композитов, напротив, проблема отделения полимерной матрицы от наполнителей не возникает. Когда приходит время утилизации, такие композиты можно расплавить и использовать вновь, как отдельный полимер или составную часть другого композита.

Технические сложности

Высокоориентированные ПП волокна практически соответствуют стеклянным волокнам по прочности и жесткости. Но при создании композитов полностью из ПП возникают некоторые практические сложности. Поскольку материал полимерной матрицы и упрочняющие волокна состоят из одного и того же материала, они плавятся при одинаковой температуре. При наполнении сплава из ПП смолы ПП волокнами, как и в процессе производства ПП с упрочнением из стеклянных волокон, возникает риск плавления ПП волокон, тем самым, снижая прочностные характеристики композита.

Контроль температуры во время производства и обработки полностью ПП композитов является очень важным фактором. При слишком высокой температуре ПП волокна смешиваются с ПП матрицей. При слишком низкой температуре волокна не сцепляются в достаточной степени с ПП матрицей. Для получения полностью ПП композитов технологический интервал температур может быть узким, до 2°C. Но различные коммерческие сорта полностью ПП композитов с недавних пор можно обрабатывать по технологиям, когда температура варьируется на 20-40°С, однако эти условия применимы для марок более низкого уровня.

Для приготовления полностью ПП композитов было разработано два различных метода, которые сохраняют прочность ПП волокон. Одна система основана на горячем прессовании лент, изготовленных методом соэкструзии двух немного отличающихся видов ПП материалов. Другой метод основан на горячем прессовании единичных слоев ПП волокон или лент.

Соэкструдированные ленты

Система получения соэкструдированных используемая в технологии производства полностью ПП композитов, разработана компанией Lankhorst Indutech b.v., основанной в г. Сник, Нидерланды. Ленты, соэкструдированные и затем вытянутые с большой силой, состоит из сердцевины из высокопрочного ПП гомополимера, обладающего большим модулем упругости, и наружного тонкого слоя ПП сополимера. Сердцевина обеспечивает высокую прочность, в то время как наружный слой с более низкой температурой плавления образует матрицу.

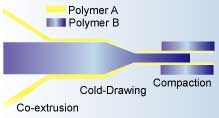

Рис. 1. При соэкструзии легкоплавкого ПП сополимера (A) и более тугоплавкого упрочненного ПП гомополимера (В) образуются ленты, которые затем сплавляются.

Соэкструдированные ленты могут быть сотканы в полотна, которые можно уложить слоями и сварить в листы при использовании метода прессования. Полученные таким образом листы можно подвергать горячему формованию. В начале прессования наружные слои, покрывающее ленты, плавятся и создают крепкое соединение между собой, в то время как упрочняющие внутренние слои лент остаются неповрежденными. Заявленный интервал температур, допустимых для подобного сплавления, составляет 40°C. Температура формования должна быть низкой 150-160°C, а давление умеренным (от 3 бар), в итоге чего снижаются затраты на оборудование.

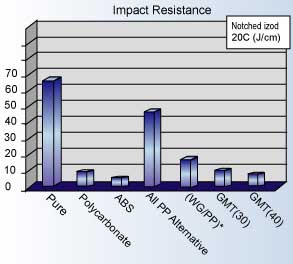

Композиты, изготовленные из соэкструдированных лент, обладают более низкой плотностью, чем конкурирующие композиты, укрепленные стеклом. Например, плотность полностью ПП композитов, которые на рынке известны под названием PURE, составляет 0,8 г/см³. В то время как плотность ПП термопластиков, на 30% наполненных армирующим стекловолокном, составляет 1,12 г/см³. Снижение веса в конечной продукции, в которой использованы новые ПП композиты, может доходить до 40-60%, по сравнению с продукцией из материалов, укрепленных стекловолокном. По утверждению производителей полностью ПП материалы обладают необычайными: ударостойкостью и сопротивлением истиранию.

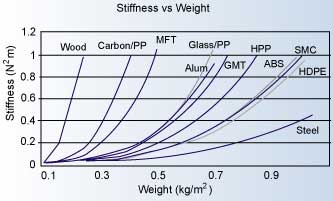

Рис. 2. Полностью ПП композиты (MFT) обеспечивают большую прочностью при меньшем весе, чем ПП композиты, укрепленные стеклом (Glass/PP) и другими конкурирующими материалами.

Различные сорта полностью ПП композитов, изготавливаемых по технологии PURE, производит и продает компания Milliken & Co., Спартанберг, США, под брендом MFT (Moldable Fabric Technology). Компания сообщает, что материалы подходят для изготовления составных частей автомобилей, таких, как пол багажника, нижняя часть кузова и спойлеры, а также могут использоваться для производства конструкционных материалов, таких, как архитектурные панели и многослойные панели. Полы, багаж, шлемы, наружная фурнитура, маленькие лодки и оснастка для спортивной площадки – все это области применения композитов. В добавление к этому Lankhorst предвидит применение новых композитов для изготовления труб, сосудов высокого давления и баллистических щитков.

Рис. 3. Ударопрочность полностью ПП материалов (Pure) превышает ударопрочность других композитов.

Монослойные ленты

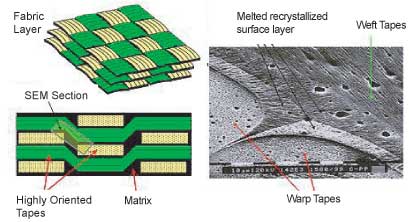

Другой метод получения полностью ПП композитов – это использование сильно вытянутых монослойных ПП лент. Из этих лент ткут ткани, а затем подвергаются тепловой обработке под воздействием давления, используемое оборудование точно контролирует температуру и давление. Термообработка вызывает плавление и перекристаллизацию ПП на поверхности лент, за счет чего образуется объединенная пластинчатая матрица, которая связывает нижние слои молекулярной ПП цепочки. После охлаждения лист следует свернуть или нарезать в соответствии с размерами указанными в спецификации заказчика. Полотно можно позже подвергнуть термоформованию.

Рис. 4. На полученной с помощью сканирующего электронного микроскопа микрофотографии ткани сплетенной из ПП монослойной ленты после термообработки, показаны расплавленные и перекристаллизированные поверхностные слои, которые объединены в матрицу.

Так как монослойные ленты проще, чем соэкструдированные, температуру на стадии уплотнения лент следует тщательно контролировать, чтобы расплавилось не слишком большое количество ПП. Коммерческие марки полностью ПП композитных листов, изготовленных из монослойных лент, производи компания Propex Fabrics, Гронау, Германия, под маркой Curv.

Листы, изготовленные обычным методом из монослойной ленты (Curv) при температуре 150-160°C и давлении формования 5 бар и выше. Штамповочное формование наивысшую четкость формуемых частей, потому что используемые для укрепления ПП волокна, в отличие стекла, являются частично растяжимыми. Продолжительность циклов может быть меньше 60 секунд. Формуемые листы могут быть частью ячеистых конструкций и сандвич структур, что обеспечивает высокую прочность, легковесность и контролируемую деформацию при ударе.

Таблица 1. Свойства полностью ПП композита (марки Curv C100A), изготовленного из монослойных лент.

Измеряемые величины, условия | Стандарты | Значения | Единицы |

| Модуль упругости | ISO 527 | 4200 | Н/мм2 |

| Прочность на разрыв | ISO 527 | 120 | Н/мм2 |

| Ударная вязкость по Шарпи, 20°C | ISO 179 | Не разбивается | кДж/м2 |

| Ударная вязкость по Шарпи, -40°C | ISO 179 | Не разбивается | кДж/м2 |

| Температура размягчения Вика, 50°C/ч. | ISO 306 | 175 | °C |

Для изготовления элементов конструкций, экономящих до 50% веса, используют полностью ПП композиты, обладающие эквивалентной прочностью, вместо стандартных ПП композитов, укрепленных стеклом. Как и с другими полностью ПП системами, композиты на основе монослойных лент обладают необычайной стойкостью к ударам и истиранию.

Рис. 5. Автомобильный защитный поддон, сделанный из полностью ПП композита обладает стойкостью к ударам и истиранию.

Согласно данным производителя, технология Curv может быть использована в производстве запчастей для различного применения в транспортных средствах, продуктах потребления и в специальных пенных и ячеистых структурах.

Различные области, где можно применять полностью ПП композиты:

1) автомобили, транспортные средства:

- внешние и структурные элементы (бамперы, спойлеры, кузовные панели, поддоны, защиты, панели грузовых автомобилей, уплотнения колесных шин);

- внутренние компоненты (уплотнения дверей и крыши, заслонки подушек безопасности, полы багажника, подголовники, накладные элементы, Задняя панель);

2) защитные материалы / рабочие характеристики:

- промышленная облицовка;

- холодильные установки;

- аудиотехника;

- персональные защитные устройства;

- спорттовары;

- упаковка многоразового использования;

- чемоданы;

- защитные вставки для обуви;

- тонкослойные фильтры;

3) Локальные упрочнения:

- части, изготовленные литьевым формованием;

- части, изготовленные компрессионным литьем;

- промышленные паллеты;

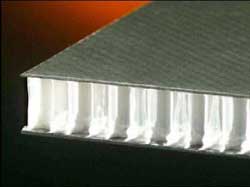

4) Конструкции типа сандвич:

- ячеистые конструкции;

- двустенные ПП листы;

- пена;

- пластик ламинированный металлическим волокном (FML's);

- доски для серфинга и парусников.

Тенденции

Из-за того, что полностью ПП композиты появились на рынке всего несколько лет назад, они пока еще не получили широкого распространения. Производители этих материалов говорят, что автомобильные компании проявляют все больший интерес к их продукции, как и другие потенциальные пользователи их технологии. Цена одной установки для производства полностью ПП композитов может быть вдвое больше цены установки для производства стеклоармированного ПП, возможно это является препятствием распространения на рынке. Как бы то ни было, для обеспечения той же прочности и устойчивости требуется меньше по массе полностью ПП композита, чем при использовании упрочненного стеклом материала. Таким образом, производители надеются, что стоимость материала из полностью ПП композитов не будет препятствием для роста продаж.

Рис. 6. В конструкции с ячеистым строением, для поглощения энергии, используют покрытие из полностью ПП композитов.

Поставщики полностью ПП композитов уже представляли на выставках автомобильные части изготовленные из их материала, например полностью ПП крышу автомобиля класса А, сделанную снаружи из полностью ПП композита (PURE), а внутри из вспененного ПП, а со стороны салона из ПП ткани. Но применение полностью ПП композитов для изготовления наружных частей автомобилей, по мнению производителей, получит распространение через несколько лет. С коммерческой точки зрения более широкое распространение может получить использование для внутренней отделки автомобилей.

Рис. 7. Щитки на ноги для футболистов, сделанные из полностью ПП композитов, легкие, но надежно защищают от ударов.

По причине того, что ПП композиты легче подвергаются рециклингу по сравнению с композитами из полимера, содержащего инородные материалы, новые экологические законы будут содействовать широкому распространению их применения в течение 10 лет. Например, Директива Европейского Союза по рециклингу отслуживших свой срок автомобильных изделий предписывает перерабатывать примерно 85% в 2006 и до 95% в 2015. Возможность экономии веса при использовании полностью полипропиленовых композитов также содействует экономии топлива, что является еще одним фактором, способствующим принятию этих материалов в автомобильной промышленности.

Гордон Грэфф, http://www.omnexus.com