ОПИСАНИЕ ПАТЕНТОВ ПО ПРОИЗВОДСТВУ СЕРНОГО БЕТОНА

Активные исследования серных вяжущих начались в 70-х г.г. в Северной Америке, когда было доказано, что серобетон и сероасфальт безопасны для окружающей среды.

Позднее уже в 80-90-х г.г. с увеличением добычи углеводородов выросла и добыча серы как продукта, сопутствующего нефти и газу. Поиск новых методов утилизации и/или использования серы стали вести крупные нефтяные и газовые компании. В результате появились новые разработки относительно производства и применения бетона на основе серного вяжущего.

Все изобретения, касающиеся свойств и технологии производства серобетона, в США подлежали патентованию. Почти каждая крупная компания-производитель обладала собственным или приобретенным патентом на технологию производства. Со временем срок действия патентов прекращался и изобретение становилось доступным для массового использования. Таким образом, в США образовалась определенная хронология патентов на технологию производства серобетона, по которой, несмотря на солидный срок их существования, можно проследить эволюцию процесса изготовления данного строительного материала.

Основные патенты США, связанные с серобетоном и технологией его производства

| Номер патента | Название патента | Дата опубликования |

| 4025352 | «Производство серобетона» | 1977 |

| 4188230 | «Серобетон, раствор и схожие материалы» | фев. 1980 |

| 4391869 | «Модифицированный серный цемент» | июль 1983 |

| 5004799 | «Гранулированный модифицированный серобетон» | 1991 |

Первый патент суммировал весь экспериментальный опыт, имевшийся в то время в Северной Америке относительно производства бетона на основе серного вяжущего. В этом документе впервые упоминалось такое понятие, как модификатор серы для производства более качественного серобетона. В качестве модификатора было предложено использовать полимер дициклопентадин, так его добавление способствовало повышению пожаростойкости материала.

Патент под названием «Модифицированный серный цемент» описывал не только рекомендуемые модификаторы (олигомеры и дициклопентадин), но и сформулировал требования ко всем составляющим серного бетона ввиду их влияния на свойства конечного продукта.

В 1991 г. в США получила огласку технология приготовления гранулированного серобетона. Ее появление было обусловлено потребностью изготовления стройматериала в любое время, в любом месте (из-за необходимости поддержания определенной температуры раствора его использование ограничивалось территориально и по времени). Принципиально технология получения гранул серобетона заключалась в помещении готовой смеси в агрегат, где бетон подвергался воздействию газа (под высоки давлением) или воды, что и способствовало образования гранул. Для дальнейшего использования, согласно данному патенту, было необходимо всего лишь разогреть гранулы до температуры плавления 140-1500С.

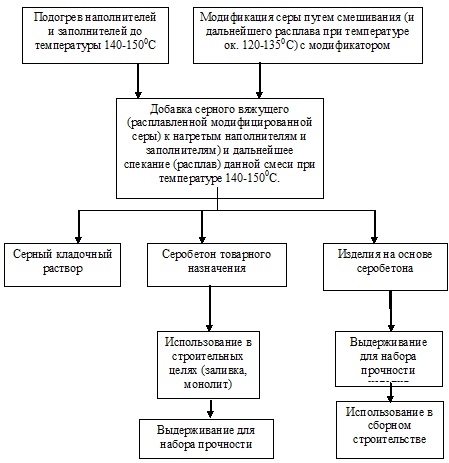

Товарный выпуск серного бетона (и изделий на его основе) первой наладила канадская компания StarCrete (ранее она называлась Sulfurcrete) в 1975 г., которая совместно с Sulfur Innovations Ltd разработала технологию получения бетона на основе модифицированной серы. Согласно данной технологии, расплав серы и модификатора подается на участок приготовления бетона, где перемешивается с заранее подогретыми заполнителями и наполнителями, образуя серобетонную смесь. В настоящее время изделия под маркой StarCrete широко применяются для изготовления коррозионностойких конструкций, для защиты и ремонта покрытий цементного пола на химических и пищевых производствах и т.д.

Позднее была освоена технология, альтернативная той, что была внедрена на предприятии Sulfurcrete. Основное отличие – модифицирующие добавки вводятся непосредственно при перемешивании расплава серы с подогретыми заполнителями и наполнителями.

В течение достаточно длительного количества времени в Северной Америке появилось большое количество исследований и разработок по технологии изготовления и применения серного бетона. Те из них, что нашли широкое применение, отражены в обобщенном варианте технологии производства серобетона.

Пластифицирующие добавки вводят в состав серного вяжущего с целью снижения хрупкости, увеличения прочности и замедления кристаллизации серы при охлаждении. К ним относятся: нафталин, парафин, дициклопентадиен, полистирол, кумароновая смола, сажа, графит.

Стабилизирующие добавки предназначены для изменения структуры серы и повышения ее устойчивости к атмосферным условиям. К ним относятся: дициклопентадиен, тиокол, йод, фосфор, селен, мышьяк, треххлористая сурьма, битум, сажа, нафталин.

Антипирены применяют для снижения горючести серных композиций.

Антисептики используют для повышения биологической стойкости серных бетонов.

Касательно оборудования, необходимого для производства серобетона, в Северной Америке еше в 70-80- х г.г. была установлена возможность применения оборудования обычного асфальтового завода.

Также и в случае с обычным бетоном оборудование для производства серного бетона может быть стационарным (на таком оборудовании, как правило, изготавливается смесь, применяемая прямо на месте) и мобильным (это относится к передвижным, мобильным заводам). Основным звеном в цепочке технологической оснастки является бетоносмеситель, отличие этого агрегата от того, что применяется при смешивании цементного бетона, - необходимость поддержания высокой температуры.

В нашей стране исследования свойств серы и возможностей ее применения для производства строительных материалов начались в 80-х г.г. прошлого века под эгидой НИИЖБ. В настоящее время, помимо этого учреждения, вопросом разработки и внедрения производства бетона на серном вяжущем заняты ВНИИГАЗ, ВНИПИ Сера, Гинцветмет, центр инноваций «Химические технологии и оборудование», ОАО «Институт Гипроникель», Казанский государственный технологический университет и т.д.

Первое промышленное применение серобетона в РФ было осуществлено в 1977 г. трестом «Западстрой». В настоящее время на территории России отсутствует какое-либо крупное производство серобетона. ООО СП «Интер-S» (Астраханская область) обладает технологией изготовления данного материала, разработанной совместно ООО «Астраханьгазпром» и НИИЖБ Минстроя РФ, однако реально оно пока выпускает лишь модифицированную серу для производства серобетона и сероасфальта. По некоторым сведениям, в Оренбургской области начало свое функционирование предприятие по производству бетона на серном вяжущем, но официальных подтверждений и данных об этом предприятии нет.

Ниже приведены два варианта технологии производства серобетона. Один из них предоставлен центром инноваций «Химические технологии и оборудование» (Башкортостан), этот центр уже подал документы на оформление патента на данное изобретение. Описание этой технологии дает вещественное представление о получаемом материале. Вторая технология (которую обнародовало ООО «Астраханьгапром») представляется скорее описанием технологической цепочки.

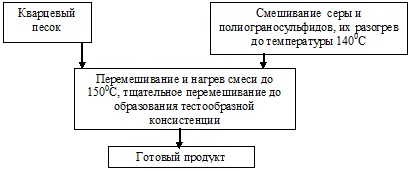

Центр инноваций «Химические технологии и оборудование», являющийся дочерним предприятием ООО "Башкирский инновационный центр "Содействие", работает над созданием наукоемких технологий в области химического и нефтехимического синтеза, инвестирует финансовые средства в собственные и совместные научные изыскания. В настоящее время в рамках работ по утилизации серы разработана технология выпуска бетона на основе серного вяжущего. В 2008 г. центр направил заявку на получение патента на композицию бетона, обладающего повышенной прочностью на сжатие (до 100 МПа). Принципиальная новизна изобретения заключается в использование в качестве модификаторов полиограносульфидов (аналогов промышленных тиоколов).

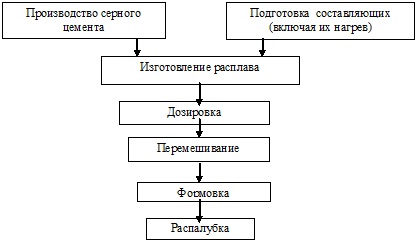

Совместно с НИИЖБ Минстроя РФ компания «Астраханьгазпром» разработала технологию производства серного цемента и бетона на основе этого вяжущего вещества, защищенные патентами:

- № 2154602 «Способ получения серного цемента»;

- № 2211818 «Способ производства серного цемента и установка для его получения»;

- № 2166487 «Технологическая линия по производству серных и других гомогенных композиций»

Производство серного цемента является высокой технологией, не имеющей, зарубежных аналогов. Традиционно, серополимерный цемент производят циклическим способом в реакторах переодического действия, оборудованных мешалкой, с применением дорогих химических модификаторов. Процесс проведения такой реакции с получением готового продукта занимает до нескольких часов.

Предлагаемая ООО «Астраханьгазпром» технология отличается тем, что процесс происходит по непрерывной технологии с применением дешевого, экологически безопасного химического модификатора. Обработка в аппарате вихревого слоя при изготовлении серного цемента происходит несколько секунд, при этом достигается высокая производительность: от 4-х до 10-ти тонн серного цемента в час и энергозатраты составляют от четырех до восьми киловатт на одну тонну готовой продукции.

В ООО "Астраханьгазпром" разработана технология получения серополимерного цемента, по которой тяжелый нефтяной остаток и сера в соотношении 5/95 масс, при повышенной температуре подвергаются воздействию электромагнитного поля.

Изготовленный на основе серополимерного цемента, серный бетон выгодно отличается от обычного бетона на портландцементе тем, что обладает более высокой прочностью, водонепроницаемостью, морозоустойчивостью, устойчивостью к агрессивным средам, быстрым набором прочности, термопластичностью, возможностью формовки при отрицательных температурах и меньшей себестоимостью.

Фирма ООО С-ГАЗ г. Астрахань построила технологическую установку по производству серобитумного вяжущего до 32 тыс. тонн в год и производству серополимерного цемента до 50 тыс. тонн в год. Приготовление смеси и формовка изделий из серного бетона осуществляются по горячей технологии при температуре 140 - 150°С.

Преимуществом при приготовлении серного бетона перед обычными бетонами является отсутствие необходимости в использовании воды. Выгодность проекта определяется в основном экономией от применения более дешевых сырья и технологии.

Для приготовления серного бетона могут быть использованы техническая сера, серосодержащие отходы. В качестве инертных заполнителей и наполнителей используют плотные горные породы, искусственные и природные пористые материалы, отходы производства (отсевы дробления горных и осадочных пород).

Рис. Технологическая цепочка изготовления изделий из серобетона по технологии, разработанной в ООО «Астраханьгазпром»

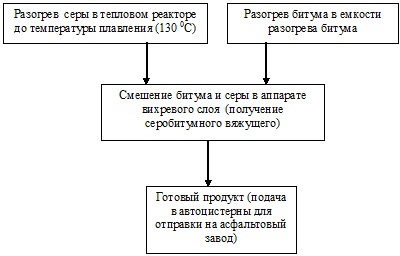

Сероасфальт – асфальтовая смесь на основе серного битума.

Серный битум – вяжущее, в котором до 40% битума замещается серой.

При производстве сероасфальта на основе серного битума используются обычные инертные материалы, а также возможно применение некондиционных инертных материалов (отсев дробления доломитового щебня и т.д.), использование которых в сочетании с обычным битумом невозможно.

Сероасфальт отличается от обычного асфальта более высокой прочностью, износоустойчивостью, устойчивостью к температурным воздействиям, удобоукладываемостью. Принципиальная схема производства сероасфальта выглядит следующим образом.

Рис. Технологическая схема производства серобитумного вяжущего (на основании совместных разработок «Астраханьгазпром» и Астраханского центра по испытаниям, внедрению, сертификации продукции, стандартизации и метрологии)

C текущей ситуацией и прогнозом развития рынка серы можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок серы в России».