ОБЗОР ТЕХНОЛОГИЙ ПОЛУЧЕНИЯ БИТУМА

Нефть на заводах подвергается фракционной перегонке с целью получения светлых продуктов (бензина, лигроина, керосина) смазочных масел и других видов нефтепродуктов. Нефтяные остатки после отбора более легких по массе фракций — гудрон, крекинг — в дальнейшем используют в качестве сырья для получения нефтяных битумов заданных свойств. В настоящее время нефтяные битумы получают при атмосферно-вакуумной перегонке нефти (остаточные битумы); окислением нефтяных остатков (окисленные битумы) и смешением остатков, образующихся при перегонке нефти (компаундированные битумы).

В промышленности битумы получают: глубоким отгоном масляных фракций из гудрона (остаточные битумы); окислением гудронов кислородом воздуха, крекинг-остатков или экстрактов от селективной очистки масел и их смесей (окисленные битумы). Остаточные битумы — мягкие легкоплавкие продукты, окисленные — эластичные и термостабильные. Битумы, получаемые окислением крекинг-остатков, содержат большое количество карбенов и карбоидов, которые нарушают однородность битумов и ухудшают их цементирующие свойства.

Непосредственно битум получают несколькими способами, при которых применяются различные схемы производства битума. Наиболее распространенный способ – продувка воздухом гудронов, в результате чего получается окисленный битум. Повсеместная распространенность такого битума определяется экономичностью аппаратов непрерывного действия, участвующих в процессе производства. Также битум (остаточный и осажденный) получают в результате вакуумной перегонки мазутов и деасфальтизации гудронов пропаном. Кроме того, используют и компаундирование битумов, полученных с помощью разных процессов.

Для производства нефтяных битумов используют процессы вакуумной перегонки, окисления и деасфальтизации. Сырьем вакуумной перегонки обычно является мазут; для окисления и деасфальтизации применяют гудрон. Товарные битумы получают как непосредственный продукт того или иного процесса либо компаундированием продуктов разных процессов, либо одного и того же процесса. Качество готовых битумов зависит в первую очередь от качества сырья, а для окисленных битумов еще и от температуры, продолжительности окисления и расхода воздуха.

Гудро́н (фр. goudron) — остаток, образующийся в результате отгонки из нефти при атмосферном давлении и под вакуумом фракций, выкипающих до 450—600 °C (в зависимости от природы нефти).

Выход гудрона — от 10 до 45 % от массы нефти. Гудрон — вязкая жидкость или твердый асфальтоподобный продукт черного цвета с блестящим изломом. Содержит парафиновые, нафтеновые и ароматические углеводороды (45-95 %), асфальтены (3-17 %), а также нефтяные смолы (2-38 %), адсорбируемые силикагелем из деасфальтизированного продукта.

Зольность гудрона обычно менее 0,5 %. Элементный состав (в % по массе):

85-87 С,

9,3-11,8 Н,

0,2-6,3 S,

0,2-0,7 N,

0,08-1,25 О.

Кроме того, в гудроне концентрируются практически все присутствующие в нефти металлы; так, содержание ванадия может достигать 0,046 %, никеля — 0,014 %.

В зависимости от природы нефти и степени извлечения газойлевых фракций плотность гудрона составляет от 0,95 до 1,03 г/см³, коксуемость от 8 до 26 % по массе, температура плавления 12—55 °C, температура вспышки от 290—350 °C. Гудрон используют для производства дорожных, кровельных и строительных битумов, малозольного кокса, смазочных масел, мазута, горючих газов и моторного топлива.

Кислый гудрон — это отходы, которые образуются при очистке некоторых нефтепродуктов (например, смазочных масел) концентрированной серной кислотой; вязкая жидкость черного цвета, содержащая наряду с органическими веществами 15-70 % серной кислоты.

Основным сырьём для производства битума в нашей стране являются остаточные продукты нефтепереработки: гудроны, асфальты деасфальтизации, экстракты селективной очистки масляных фракций и др.

Различают три основных способа получения нефтяных битумов:

1. Концентрированием нефтяных остатков путём перегонки их в вакууме получают остаточные битумы. Для получения остаточных битумов может быть использовано только сырьё с большим содержанием асфальтосмолистых веществ, которые в достаточном количестве присутствуют в тяжёлых высокосмолистых сернистых нефтях. В процессах вакуумной перегонки и деасфальтизации получают остаточные и осаждённые битумы. Главное назначение этих процессов – извлечение дистиллятных фракций для выработки моторных топлив – в случае первого, подготовка сырья для производства базовых масел (начальный этап) – в случае второго. В то же время побочные продукты этих процессов – гудрон перегонки и асфальт деасфальтизации – соответствуют требованиям по сырью в производстве битумов или их используют в качестве сырья в производстве окисленных битумов.

Основным процессом производства битумов является окисление – продувка гудронов воздухом. Окисленные битумы получают в аппаратах периодического и непрерывного действия. Последние более экономичные и простые в обслуживании. Принцип получения окисленных битумов основан на реакциях уплотнения при повышенных температурах в присутствии воздуха, приводящих к увеличению концентрации асфальтенов, способствующих повышению температуры размягчения битумов, и смол, улучшающих адгезионные и эластичные свойства товарного продукта.

Аппараты, используемые в производстве битумов – трубчатые реактора или окислительные колонны. При получении строительных битумов предпочтительны первые, дорожных – вторые.

3. Смешением различных окисленных и остаточных битумов, а также нефтяных остатков и дистиллятов между собой получают компаундированные битумы. Остаточные битумы – мягкие легкоплавкие продукты, окисленные – эластичные и термостабильные. Битумы, получаемые окислением крекинг-остатков, содержат большое количество карбенов и карбоидов, которые нарушают однородность битумов и ухудшают их цементирующие свойства.

Остаточные битумы вырабатывают из мазутов с высокой концентрацией асфальтосмолистых веществ вакуумной перегонкой как остаток этой перегонки. Напомним, что мазут является остатком от атмосферной перегонки нефти.

Более подробно остановимся на окислении гудронов или остаточных битумов кислородом воздуха. Основными параметрами процесса являются температура, расход воздуха и давление.

Чем выше температура, тем быстрее протекает процесс окисления, но при слишком высокой температуре ускоряется образование карбенов и карбоидов, которые предают битумам нежелательную повышенную хрупкость. Обычно температуру поддерживают на уровне 250 – 280 0С.

Чем больше расход воздуха, тем меньше требуется времени на окисление. При чрезмерно большом расходе воздуха температура в окислительной колонне может возрасти выше допустимой. Поэтому расход воздуха является основным регулирующим параметром для поддержания нужной температуры. Общий расход воздуха зависит от химического состава сырья и качества получаемого битума и составляет от 50 до 400 м3 / т битума.

Давление в зоне реакции при его повышении интенсифицирует процесс, и качество окисленного битума улучшается. В частности, повышается пенетрация битума при неизменной температуре размягчения. Обычно давление колеблется от 0,3 до 0,8 МПа.

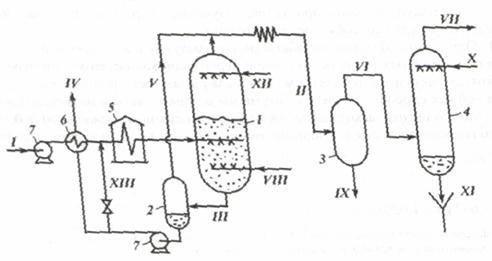

Принципиальная схема получения окисленного битума показана на рисунке ниже.

1 – окислительная колонна; 2 – отпарная колонна (промежуточный сепаратор); 3 – сборник соляра (сепаратор); 4 – скруббер; 5 – печь; 6 – теплообменник; 7 – насосы;

потоки: I - гудрон, II – лёгкие продукты окисления с отработанным воздухом, III – битум на отпарку, IV – готовый битум, V – пары стабилизации битума, VI – отработанный воздух, VII – очищенный отработанный воздух, VIII – свежий воздух, IX - соляр, X - вода, XI – загрязнённая нефтепродуктом вода, XII – водяной пар, XIII – рециркулят.

Основным аппаратом является окислительная колонна диаметром 3400 мм и высотой 21 500 мм.

Технологический режим процесса следующий:

| температура, 0С: |

|

| сырья на выходе из печи | 180 – 250 |

| в окислительной колонне, не выше | 290 |

| битума на выходе из холодильника | 170 – 200 |

| налива битума в цистерны | 170 – 180 |

| давление в окислительной колонне, МПа | 0,3 – 08 |

| расход воздуха, м3 / т битума | 50 – 400 |

| тепловой эффект процесса, кДж / кг битума | 168 – 502 |

| содержание кислорода в газообразных продуктах окисления, % | 3-11 |

| отношение рециркулят : сырьё | 6:1 |

Компаундирование - способ этот является завершающей стадией получения битумов и использует в качестве компонентов как битумы, полученные в виде остатков вакуумной перегонки, так и окисленные битумы. Кроме того, одними из важных компонентов компаундов являются экстракты селективной очистки дистиллятных масел и деасфальтизаты, так как, являясь концентратом полициклической многокольчатой ароматики, они придают битуму эластичность и хорошую растяжимость.

Технологический режим такой установки:

| температура, 0С: |

|

| сырья на входе в установку | 100 – 120 |

| окисления в реакторах | 260 |

| битума после холодильников | 170 |

| давление, МПа: |

|

| воздуха на входе в смесители | 0,9 |

| смеси на входе в реактора | 0,8 |

| расход воздуха, м3 / м3 продукта | 100 – 150 |

| отношение рециркулят : сырьё | 6:1 |

Мощность установок производства битума – от 120 до 500 тыс. т / год. Материальный баланс подобной установки переработки смешанного сырья приведён в таблице ниже.

Материальный баланс установки переработки смешанного сырья

| Показатели | % |

| Взято: |

|

| гудрон | 23,7 |

| асфальт деасфальтизации гудрона | 39,7 |

| экстракт селективной очистки масел | 32,9 |

| поверхностно - активные вещества | 3,7 |

| Итого: | 100 |

| Получено: |

|

| битумы дорожные, в т.ч.: | 73,5 |

| БНД 200 / 300, БНД 130 / 200 | 15 |

| БНД 90 / 130 | 15 |

| БНД 60 / 90 | 28,5 |

| БНД 40 / 60 | 15 |

| битумы строительные, в т.ч.: | 22,4 |

| БН - IV | 11,2 |

| БН - V | 11,2 |

| отгон | 1,3 |

| газы окисления | 2,8 |

| Итого: | 100 |

Источник: открытые источники информации.

C текущей ситуацией и прогнозом развития российского рынка нефтяных битумов можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок нефтяных битумов в России».