ТЕХНОЛОГИЯ ДУБЛИРОВАНИЯ ПЛЁНКИ ПОЛИУРЕТАНОМ В АВТОПРОМЕ

Новые возможности при проектирование крыши автомобиля открывает использование технологии дублирования плёнки полиуретаном (ПУР).

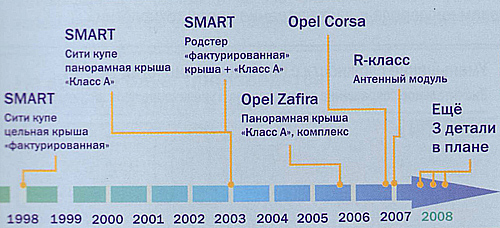

В настоящее время хорошо зарекомендовал себя на практике модуль крыши модели OpelCorsa и панорамная крыша OpelZafira, а также антенная крыша модели Mercedes-Benz класса R (рис. 1). Специальный, легко извлекаемый из форм и армированный длинным стекловолокном ПУР-пенопласт, выполняющий несущую функцию, поставляет фирма BayerMaterialScienceAG, Леверкузен.

Эволюция модулей крыш

Первоначально технология дублирования плёнки полиуретановым покрытием использовалась только при производстве крупногабаритных стабильных формованных деталей с рифлёной поверхностью. Пионером здесь был smart, который начали серийно выпускать в 1998 году. Его крыша состояла из изготовленной методом соэкструзии термопластичной плёнки и ПУР-пены, армированной длинным стекловолокном. Некоторые модели smartи сегодня поставляются с цельными пластмассовыми крышами из рифлёной ASA/PCплёнки (акрилонитрил-стирол-акрилэфир/поли-карбонат) фирмы Hagedorn.

Постоянное усовершенствование материала и технологии привело к тому, что теперь возможно изготовление деталей, поверхность которых может быть доведена до класса А. Это тоже было продемонстрировано на модулях крыш серии «smart», модели «smartForfour» и «smartRoadster*. В качестве материала для дублирования и здесь был ис¬пользован армированный стекловолокном ПУР-пенопласт фирмы BayerMaterialScience.

Технологию дублирования плёнки полиуретановой пеной автопроизводитель Opel в 2005 году впервые перенёс на компакт-вэн, снабдив его большой и сложной крышей. Опциональная панорамная крыша модели Zafira (рис. 2) отличается четырьмя интегрированными стеклянными плоскостями, которые оптически расширяют пространство, а также пятью багажными ящиками, расположенными в салоне по центру между стеклянными плоскостями. Багажное пространство этих ящиков достаточно велико благодаря внешнему воздухозаборнику. Весь модуль, от воздухозаборника с глянцевой поверхностью до опорной рамы, несущей стеклянные элементы, имеет размеры примерно 2100 на 1100 мм. Дублирование ПУР-пеной, армированной стекловолокном, произ¬водится за один рабочий процесс.

Рис. 1. Эволюция модулей крыш

Рис. 2. Вид модели OpelZafiraизнутри.

Все упомянутые модули крыш изготавливаются на оборудовании Krauss-Maffei методом LFI-PUR®. Самый новый пример инновационного композита ПУР-плёнка — антенная крыша автомашины Mercedes-Benzк ласса R, выполненная методом S-RIM. Есть ещё одно важное отличие: в модулях моделей smart и Opel применяются тонированные термо¬пластичные плёнки контрастного чёрного цвета, так как точно подобрать их к цвету автомобиля невозможно. Иначе обстоит дело с плёнками для антенной крыши автомобиля Mercedes-Benz класса R. Эти плёнки предварительно окрашиваются, при этом сначала плёнка покрывается основой и прозрачным лаком. Отдельные слои лака физически высушиваются в конвекционной сушильной камере. После этого наносится защитная плёнка, и раскроенные заготовки лежат до следующего технологического процесса — глубокой вытяжки. На этой стадии деталь приобретает свою оконча¬тельную форму. В заключение лак отверждают химически под действием УФ-излучения. Дублирование окрашенной плёнки армированным стекловолокном ПУР-материалом придаёт антенной крыше жёсткость и формостойкость.

Идеальный материал

За выгодно отличающиеся механические и технологические свойства всех модулей крыш отвечают армированные стекловолокном ПУР-пенопласты типа Baydur® STRфирмы BayerMaterialScienceAG. Использование этих ПУР-материалов, специально разработанных для метода дублирования, приносит целый ряд преимуществ, в особенности при производстве высококачественных формованных деталей. Речь идёт о вспененных реактопластах, состоящих из двух жидких ПУР-компонентов сырья, и вступающих в реакцию непосредственно в пресс-форме. Так как эта в исходном состоянии низковязкая ПУР-реакционная смесь медленно вспенивается и отвердевает лишь при определённой стартовой температуре, это позволяет изготавливать особо крупные детали со сложной геометрией и разной толщиной стенок, что было бы невыполнимо при переработке термопластичных материалов.

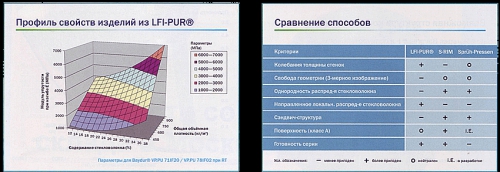

Благодаря стекловолокну, которое подмешивается в полиуретан для упрочнения, сильно повышается теплостойкость и заметно снижается коэффициент расширения дублированных деталей; это обеспечивает высокую формоустойчивость моделей крыш. Свойства изделий, изготовленных из материала Baydur® STR, например, модуль упругости при изгибе, во многом зависит от доли стекловолокна и плотности пенопласта (рис. 3). Проблемы качества поверхности термопластичных плёнок сводятся к минимуму за счёт низкого давления внутри пресс-форм (от 10 до 20 бар) и низких температур переработки. Предварительно обработанные металлические крепёжные элементы и вставки также запениваются за один процесс. Отверждающийся ПУР-пенопласт, армированный стекловолокном, прочно и надолго связывает термопластичную плёнку. Предусмотренные в рецептуре Baydur® STRспециальные добавки, облегчающие извлечение из форм, делают лишним утомительную обработку пресс-форм разделительной смазкой после каждой заливки. Тем самым они гарантируют надёжность и рента¬бельность производственного процесса.

Существуют специальные рецептуры системы Baydur® STR, разработанные специально в соответствии с особенностями методов LFI-PUR- и S-RIM. Такие разработки в тесном сотрудничестве с заказчиками типичны для полиуретанового системного бизнеса фирмы BayerMaterialScience. С 1 марта 2007 года предприятие объединило весь полиуретановый системный бизнес зонтичным брендом BaySystems®. Это относится как к прежним торговым маркам данного сегмента, среди которых и Baydur®, так и к глобальной сети полиуретановых системных домов.

Способы изготовления модулей крыш

Существуют различные методы переработки ПУР-материалов для изготовления модулей крыш (рис. 4). При дублировании термопластичных плёнок полиуретаном, армированным стекловолокнистым холстом, используется метод S-RIM (Structural-ReactionInjectionMolding). При этом полиуретановая система может вводиться как в открытую, так и в закрытую форму. При заливке в открытую форму сначала в нижнюю половину формы закладывают плёнку, под¬вергнутую глубокой вытяжке, и затем стекломатдля усиления структуры. Заливка производится по оптимальной траектории за счёт распределения смеси подвижной роботизированной смешивающей головкой. Поэтому этот метод лучше всего подходит для производства крупногабаритных деталей. После закрытия пресс-формы полиуретановая реакционная смесь вспенивается и застывает.

Рис. 3. Свойства изделий из армированного стекловолокном продукта

Baydur®STR регулируются содержанием стекловолокна

и плотностью в широком спектре.

Рис. 4. Обзор преимуществ и недостатков различных способов производства модулей крыш.

При закрытом варианте метода S-RIMполиуретановая смесь заливается в закрытую пресс-форму. Заливка производится непосредственно в пресс-форму с помощью вмонтированной стационарной смешивающей головки через специальное отверстие. Здесь можно работать с высокореактивными полиуретановыми системами и очень сильно сократить время цикла. Однако для производства модулей крыш этот метод ещё нуждается в соответствующей доработке.

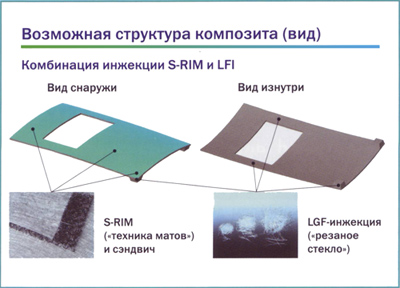

Рис. 5. Изменяемая структура композита благодаря комбинации способов S-R/Mи LFI.

При методе LFI (Langglasfaser-lnjektion) режущее устройство режет стекловолокно точно на требуемую длину. Специальная, управляемая роботом смешивающая головка вводит стекловолокно вместе с ПУР-реакционной смесью в виде покрывающих всю поверхность полотен в открытую пресс-форму, в которой находится термопластичная плёнка. Устройство управления машины обеспечивает возможность регулирования доли стекловолокна в определённых зонах детали по специальной программе.

В настоящее время три машиностроительные фирмы пред¬лагают оборудование для работы по технологии заливки со стекловолокном, а именно Krauss-Maffei, Мюнхен, LFI-PUR®-Cannon, Ханау, «lnterWet» — и Hennecke, Санкт Аугустин «PUR-CSM» (CompositeSprayMoulding).

Планы

Совместно с субпоставщиками и производителями оборудования фирма BayerMaterialScienceAG испытывает новые методы изготовления модулей крыш, среди них и оптимальная комбинация методов S-RIMи LFI-PUR. При этом на большие участки модуля для усиления его структуры помещают вырезанные заготовки стекломатов и с помощью роботизированной смешивающей головки наносят на них полиуретановую реакционную смесь, тогда как на края и на утолщённые зоны дополнительно наносят резаное стекловолокно (рис. 5).

Ещё одну возможность для усовершенствования процесса изготовления предоставляет использование технологии CSMфирмы Hennecke. С помощью 4-компонентной смешивающе-распыляющей головки, отличающейся тем, что она даёт прекрасную оптическую картину поверхности напыления, возможно работать с двумя различными полиуретановыми системами. Так, например, сначала можно нанести на термопластичную плёнку тонкий компактный неармированный защитный слой полиуретана, на который затем наносится сильно вспененный слой, содержащий стекло¬волокно. При этом защитный слой эффективно предохраняет от образования усадочных раковин и скрывает стекловолокно. Возможно также в скрытых, незащищённых плёнкой зонах модуля нанести компактный неармированный ПУР-слой в качестве внешней поверхности достаточно хорошего с оптической точки зрения качества. Таким способом можно было бы изготавливать модули крыш с частично интегрированной плёнкой, особенно лёгкие и обла¬дающими специфическими для некоторых областей применения качествами поверхности.

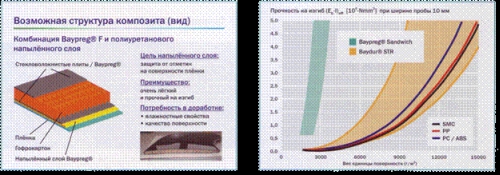

В качестве альтернативной подложки с высоким коэффициентом жёсткости предлагаются сэндвич — конструкции, имеющие интересные перспективы. Они состоят из стекловолокнистых плит с сердечником из гофрированного картона, связанных между собой ПУР-материалом Baypreg® F. Производство осуществляется методом распыления с прессованием (рис. 6). Проекты фирмы BayerMaterialScienceAGс субпоставщиками показывают, что таким образом можно будет изготавливать лёгкие, жёсткие на изгиб детали (рис. 7).

Рис. 6. Изменяемая структура композита за счёт комбинации

сэндвича Baypreg® Fсо слоем распылённого полиуретана.

Рис. 7. Прочность на изгиб материалов Baydur® STRи Baypreg® F

в сравнении с традиционными материалами.

Детлев Миз, Райнер Пауль, Клаус Франкен, Дирк Вегенер фирма BayerMaterialScienceAG, Леверкузен