ТЕХНОЛОГИИ ПРОИЗВОДСТВА АММИАКА KELLOG BROWN

Компания Kellog Brown & Root предлагает 4 технологии производства аммиака: KAAP, KRES, Purifier и KAAP Plus.

Purifier

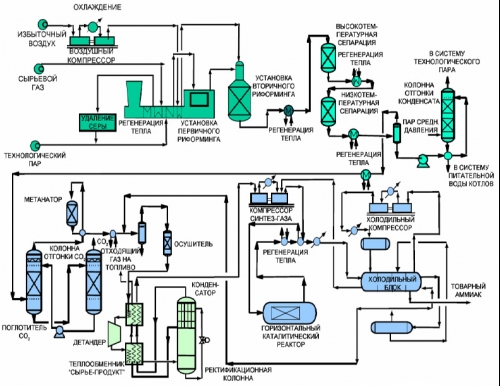

Схематически технология производства аммиака по технологии Purifier выглядит следующим образом:

Технологический процесс производства аммиака по технологии Purifier

Примером реализации данной технологии служит завод производительностью 2200 тонн в сутки, расположенный на полуострове Беррап в западной Австралии.

Технологический процесс производства аммиака основан на применении технологии Purifier™, энергосберегающей технологии переработки природного газа, предлагаемой и лицензируемой компанией KBR. Проект завода по производству аммиака предполагает выпуск 2200 тонн охлажденного аммиака в сутки, подаваемого в хранилище под атмосферным давлением при температуре -33°C. Все компоненты завода по производству аммиака основаны на проверенных технологических решениях. Все технологическое оборудование установлено в одну технологическую линию. Все компрессорные установки представляют собой центробежные компрессоры с паротурбинным приводом.

Очищенное от серы сырье смешивается с паром среднего давления, и смесь подогревается в конвективной части печи первичного риформинга с верхним расположением горелки. Далее подогретая сырьевая смесь распределяется по трубам, подвешенным в радиантной части печи. В трубах находится никелевый катализатор риформинга. Теплота, необходимая для эндотермической реакции риформинга, обеспечивается за счет сжигания топливного газа и отходящих газов из системы Purifier. Горелки расположены между рядами катализаторных трубок в верхней части печи. Таким образом, нагрев труб осуществляется с обеих сторон. Кроме того, плотность теплового потока достигает наибольшего уровня у верхней части труб, где температура технологического процесса ниже всего. Это позволяет обеспечить относительно равномерную нагрузку на трубы.

Выпускные коллекторы и вертикальные трубки располагаются внутри печи риформинга в целях экономии тепловой энергии. В печи первичного риформинга применены новейшие технологии обеспечения жаропрочности и теплоизоляции. Футеровка из керамического волокна в радиантной части печи, благодаря слабой аккумуляции тепла, обеспечивает высокую скорость термического реагирования. В местах возможного контакта пламени со стенками применяется твердый материал высшей огнеупорности. Такая конструкция печи риформинга позволяет эксплуатировать установку первичного риформинга с содержанием кислорода на выходе из радиантной части на уровне 2% (в пересчете на сухой вес).

Установка первичного риформинга рассчитана на достижение максимального теплового КПД (не ниже 93%) за счет рекуперации теплоты топочного газа в конвективной части. Регенерированное тепло применяется для следующих целей:

• Предварительный подогрев сырьевой смеси (газ/пар).

• Предварительный подогрев технологического воздуха.

• Перегрев пара.

• Предварительный подогрев сырьевого газа.

• Предварительный подогрев воздуха горения.

В печи вторичного риформинга частично конвертированный газ из печи первичного риформинга вступает в реакцию с воздухом. На аммиачных заводах традиционной конструкции скорость тока воздуха устанавливается таким образом, чтобы обеспечивалась подача азота в объеме, необходимом для реакции синтеза аммиака. В установке с применением технологии Purifier™ воздух используется с избытком до 50%. Кислород воздуха выжигает часть технологического газа с выделением теплоты, необходимой для реакции риформинга. Затем поток газа направляется вниз сквозь слой никелевого катализатора риформинга, где температура снижается вследствие эндотермической реакции риформинга.

Избыток воздуха в технологическом процессе с применением технологии Purifier™ обеспечивает выработку теплоты, необходимой для интенсификации реакции в установке вторичного риформинга. Это позволяет примерно на треть уменьшить размеры установки первичного риформинга и существенно снизить температуру технологического процесса на выходе (около 725°) по сравнению с традиционной технологией производства аммиака. Снижение рабочей температуры позволяет продлить срок эксплуатации трубок и катализатора. Перенос нагрузки по риформингу из установки первичного риформинга в установку вторичного риформинга также дает преимущество, поскольку теплота в установке вторичного риформинга на 100% используется в технологическом процессе без потерь тепла в дымовых трубах.

В печи вторичного риформинга предусмотрена двухслойная жаропрочная футеровка. Внешняя водяная рубашка защищает корпус от прогара в случае нарушения целостности футеровки. Поток на выходе из установки вторичного риформинга, содержащий около 2,0% метана (в пересчете на сухой вес), охлаждается за счет производства и перегрева пара высокого давления перед подачей на конверсию. Для конверсии применяется традиционная двухступенчатая схема с использованием реакторов высокой и низкой температуры. Очистка от двуокиси углерода осуществляется с использованием проверенного двухступенчатого технологического процесса, приобретенного по лицензии у компании BASF. Технологический конденсат собирается, проходит очистку паром среднего давления в стриппинг-колонне и возвращается в качестве технологического пара на участок риформинга. Синтез-газ из расположенного в верхней части поглотителя CO2 подогревается в теплообменнике и пропускается над катализатором метанации для преобразования остаточных оксидов углерода в метан.

Для подготовки к сушке поток на выходе из метанатора охлаждается в теплообменнике сырьем метанатора и водой системы охлаждения. Затем поток, вышедший из метанатора, смешивается с продувочным газом из рециркуляционной линии системы синтеза и дополнительно охлаждается аммиачным хладагентом до температуры около 4°C. Охлажденный газ из сепаратора конденсата поступает в систему осушки синтез-газа. Предусмторены две установки осушки. В них расположены влагопоглощающие молекулярные фильтры; установки функционируют попеременно с рабочим циклом 24 часа. На выходе из этих установок совокупное содержание воды, COB2B и NHB3B снижается до уровня менее 1,0 объемных частей на миллион. Регенерация молекулярных фильтров системы осушки осуществляется с помощью отходящего газа из установки Purifier.

Криогенная система Purifier осуществляет окончательную очистку сырьевого синтез-газа. В состав установки входят три компонента: теплообменник «сырье-продукт», низкоскоростной детандер и ректификационная колонна со встроенным конденсатором в верхней части. Осушенное сырье, поступающее в установку Purifier с соотношением H/N около 2,0, сначала охлаждается в верхней части теплообменника за счет очищенного и отходящего газа. Затем поток поступает в турбодетандер, где происходит расширение сырья и отбор энергии для общего охлаждения в криогенной установке. Поток на выходе из детандера дополнительно охлаждается и частично конденсируется в нижней части теплообменника, а затем поступает в ректификационную колонну. Весь метан, около 60% аргона и весь избыток азота, поступающие в установку Purifier, удаляются в виде «остатка» ректификации. Жидкость из нижней части ректификационной колонны частично испаряется при пониженном давлении во внетрубной зоне конденсатора в верхней части ректификационной колонны для обеспечения орошения колонны.

Далее она подогревается за счет теплообмена с сырьевым газом установки Purifier и отводится в виде отходящего газа для регенерации молекулярных фильтров. Далее отходящий газ используется в качестве топлива в технологическом подогревателе. Синтез-газ с содержанием аргона около 0,25% и отношением H/N около 3 вновь подогревается за счет теплообмена с сырьем установки Purifier и поступает на вход компрессора синтез-газа.

Очищенный газ компримируется примерно до 150 бар в смеси с непрореагировавшим рециркуляционным газом. По выходе из компрессора поток подогревается в теплообменнике «сырье-продукт» и поступает в горизонтальный реактор. В реакторе уровень конверсии аммиака поднимается с примерно 2% до 19% за счет прохождения над тремя слоями магнетита, выступающего в качестве катализатора. Поток на выходе из реактора поток охлаждается за счет производства пара высокого давления, в теплообменнике «сырье-продукт», в системе водяного охлаждения и, наконец, в холодильном блоке Unitized Chiller, разработанном компанией KBR. Традиционная система охлаждения обеспечивает требуемый уровень охлаждения. Незначительный поток продувочного газа рециркулирует выше установок осушки с целью восстановления водорода и азота. Охлажденный аммиак поступает из системы синтеза в хранилище.

KAAP

В конце 1970-х гг. компания KBR начала разработку первой промышленной системы, не использующей каталитическое железо при производстве аммиака. Этот катализатор, не использующий железо, назывался KAAP, и в нем в качестве активного металла использовался рутений на углеродной подложке. Первая установка, использующая технологию KAAP, была введена в эксплуатацию в Канаде в ноябре 1992 года. После успешного завершения этого проекта по модернизации завода технология KAAP была выбрана для двух проектов по строительству новых установок производительностью по 1850 т/сут. на Тринидаде. Эксплуатационные испытания обеих установок прошли в 1998 году. Фактическая производительность этих установок составила более 1950 т/сут. Третья установка KAAP на Тринидаде введена в эксплуатацию в 2002 году, а четвертую планируется запустить в 2004 году. Обе последние установки имеют номинальную производительность 1850 т/сут.

KRES

В начале 1990-х гг. компанией «Kellogg» была разработана технология на базе риформингового теплообменника (KRES). Данная технология позволила заменить установку первичного риформинга – самый дорогостоящий элемент оборудования на заводе, производящем аммиак. Первая установка KRES производительностью 350 т/сут. была запущена в эксплуатацию на заводе в Канаде в октябре 1994 года. В течение десяти лет эксплуатации установка KRES отлично зарекомендовала себя. В конце 2003 года в рамках проекта модернизации завода в Китае была пущена в эксплуатацию вторая установка KRES. В качестве заказчика выступила компания «Shenzhen Liaohe Tongda Chemical Co. Ltd.». Мощность установки – 1100 т/сут. По результатам указанных проектов компания «KBR» может предложить установки на базе технологии KRES производительностью около 2200 т/сут. на одну технологическую линию.

KAAPlus

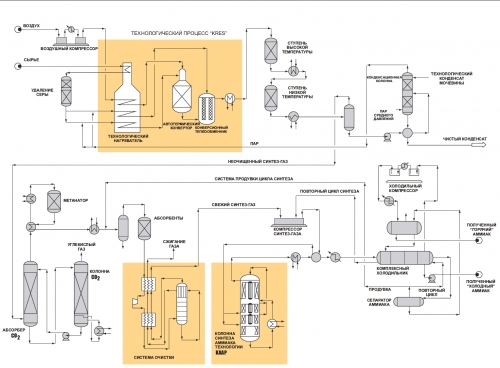

На данный момент компания Kellog Brown & Root предлагает для производства аммиака технологию KAAPlus, которая сочетает в себе технологии KRES, Purifier и KAAP. Схема производства аммиака по технологии KAAPlus представлена на рисунке:

Схема технологического процесса производства аммиака по технологии KAAPlus

В технологической схеме KAAPplus™ используется технология KRES с подачей избыточного количества воздуха в автотермическую установку риформинга. Избыточное количество азота, а также метан и большая часть аргона и иных примесей удаляются в установке «Purifier», разработанной компанией КБР. Получающийся в результате этого подпиточный синтез-газ высокой степени очистки подвергается компримированию в однокорпусном компрессоре синтез-газа до давления системы синтеза технологии КААР, которое составляет порядка 90 бар.

По сравнению с традиционными технологическими схемами, сокращение капитальных затрат при использовании технологии KAAPplus™ составляет порядка 10%. Данное сокращение затрат обусловлено следующими проектными факторами:

• Отсутствие установки сепарации воздуха

• Отсутствие установки первичного риформинга

• Однокорпусный компрессор синтез-газа

• Синтез при давлении 90 бар

• Отсутствие системы улавливания продувочного газа

• Меньшая площадь завода

При уменьшении капитальных затрат логичным является также и сокращение затрат на выполнение технического обслуживания. Это действительно так, поскольку при использовании технологической схемы KAAPplus™ не применяется установка первичного риформинга и в значительной мере упрощается конструкция компрессора синтез-газа, а именно эти два элемента оборудования традиционных заводов по производству аммиака требуют наибольшего объема технического обслуживания. Кроме того, технологическая схема KAAPplus™ обеспечивает снижение экстремальности рабочих условий. По сравнению с установками, использующими традиционные технологии, температура на выходе риформингового теплообменника и автотермической установки риформинга ниже на 100º. Давление синтеза составляет 90 бар, что значительно ниже давления синтеза у других технологических процессов.

Как при использовании технологии KAAP, технологическая схема KAAPplus™ обеспечивает экономию порядка 0,25 Гкал/тонну по сравнению с проектами, использующими в качестве катализатора синтеза магнетит.

По сравнению с другими технологиями производства аммиака, при использовании технологической схемы KAAPplus™ повышается эксплуатационная гибкость. Это обусловлено:

• Более быстрый и менее сложный запуск в эксплуатацию, в связи с применением технологии KRES;

• Упрощенная регулировка соотношения водорода и азота на установке «Purifier»;

• Отключение установки риформинга и замена катализатора не влияет напроизводительность систем.

Сочетание технологий KRES и Purifier позволяет усовершенствовать технологическую схему производства аммиака в двух отношениях. Во-первых, отпадает необходимость обеспечения малого уровня переноса метана из установки риформинга. При наличии установки Purifier ниже по потоку относительно установки KRES температура процесса риформинга может быть понижена. Хотя при этом возрастает перенос метана, установка Purifier очистит синтез-газ и обеспечит высокую чистоту смеси в системе синтеза.

Во-вторых, при сочетании технологий KRES и Purifier отпадает потребность в установке сепарации воздуха. Избыточный технологический воздух обеспечивает достаточное количество теплоты для поддержания процесса риформинга в теплообменнике KRES. Только компания KBR располагает проверенной технологической схемой, которая может использовать риформинговый теплообменник без установки сепарации воздуха.

Помимо сочетания технологий Purifier и KRES, ряд преимуществ предлагает и сочетание технологии Purifier с технологией синтеза KAAP. К числу таких преимуществ относятся уменьшение скорости продувки и ликвидация потребности в установке регенерации продувочного газа. Новые заводы на базе технологии KAAP оптимизированы для эксплуатации системы синтеза при концентрации инертного газа около 5,5%. Для поддержания столь низкой концентрации при подаче синтез-газа, подготовленного по обычной технологической схеме, требуется довольно высокая скорость продувки.

В синтез-газе, поступающем из установки Purifier, содержание инертного газа существенно ниже, всего около 0,25%, причем весь оставшийся газ – аргон. В результате, для поддержания уровня концентрации инертных газов в системе синтеза KAAPplusTM на том же уровне достаточно скорости продувки, составляющей 15% от скорости продувки в системе KAAP без установки Purifier. Более низкая скорость продувки представляет ряд преимуществ. Она позволяет снизить мощность оборудования регенерации аммиака, используемого для очистки от аммиака продувочного газа. Во-вторых, поскольку продувочный газ рециркулируется через компрессор синтез-газа, мощность данного оборудования также может быть снижена. Сокращение расхода составляет приблизительно десять процентов по массе или около трех процентов по объему.

Наибольшее преимущество использования технологии Purifier в сочетании с системой KAAP заключается в том, что в этом случае отпадает потребность в установке регенерации продувочного газа. Небольшой поток продувочного газа после регенерации аммиака подается на врезку выше сушилок синтез-газа для восстановления водорода и азота. Поскольку в установке Purifier за один проход отделяется лишь 60% аргона, аргон скапливается в этом рециркулирующем потоке до тех пор, пока весь аргон, поступающий с технологическим воздухом, не будет отделен. Таким образом, установка Purifier выполняет также функции установки регенерации продувочного газа. Весь аргон и метан в конечном итоге удаляются из синтез-газа в установке Purifier и направляются в технологический подогреватель, где используются в качестве топлива.

С анализом рынка аммиака Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок аммиака в России».