ИСПОЛЬЗОВАНИЕ ЛУЗГИ РИСА В КАЧЕСТВЕ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

Сейчас все более явно прослеживается тенденция осознания руководителями реальных путей преодоления кризиса энергоснабжения, наполовину обусловленного неэффективным, расточительным использованием топливных ресурсов и пренебрежением собственными резервами.

Котлы для сжигания лузги, измельченных растительных и других горючих отходов

Использование лузги, отходов переработки зерна, древесных и других горючих отходов позволяет решить и снять остроту экономических вопросов многих промышленных предприятий и значительно снизить себестоимость энергии.

Согласно обследованиям имеющиеся типовые котлы не приспособлены для сжигания лузги, измельченных растительных и других горючих отходов. Например, реконструированные на сжигание лузги подсолнечника котлы выходят из строя, т.к. котельный пучок и экономайзер быстро забиваются прочными отложениями золы. В качестве примера на фото.1 показаны пример отложений золы на трубах в реконструированном слоевом котле КЕ 10, а на фото.2 в экономайзере через 32 часа работы.

Частым и опасным явлением в котлах сжигающих лузгу, и особенно гречневую, являются пожары. Они периодически возникают в дымоходах и золоуловителях по мере накопления не догоревших зёрен и лузги. Из-за выброса искр и контакта с раскаленными дымоходами, в периоды горения в них, пожары могут перекинуться и на прилегающие территории. Практически на всех обследованных котельных при сжигании лузги наблюдаются выбросы искр из дымовых труб, короба дымоходов и золоулавливающие циклоны ржавые, покоробленные от частых пожаров.

Из-за отложений золы теплообмен в котлах резко снижается. Котлы на лузге и других растительных отходах могут удовлетворительно работать только с понижением паропроизводительности в 2 и 3 раза. Кроме того, из-за забивания золой, как правило, в этих котлах экономайзеры отключаются, что дополнительно снижает их экономичность.

Для утилизации лузги и измельченных горючих отходов нами предлагаются котлы с вихревыми топками. В вихревых топках благодаря аэродинамической схеме обеспечивается глубокое низкотемпературное выжигание горючих из частиц с одновременным устранением образования внутритопочных и натрубных отложений, характерных для высокотемпературных топочных процессов. Котельные установки позволяют использовать различные измельченные растительные отходы, например, торф, опилки и т.д.

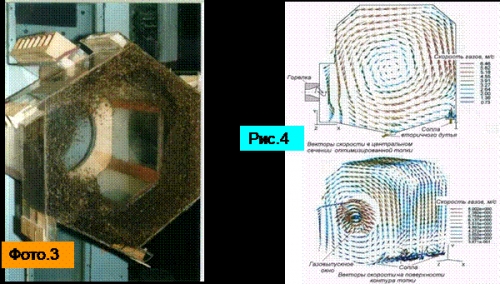

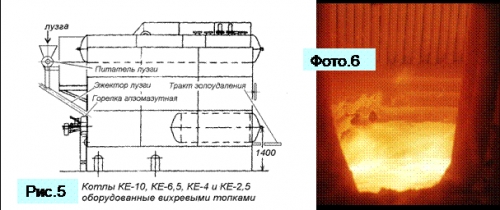

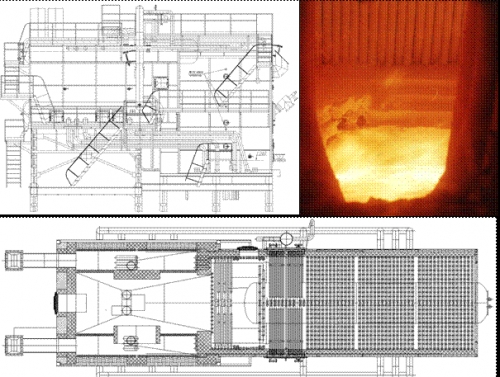

Схема организации топочного процесса обоснована исследованиями на стендах, фото.3, и численным моделированием аэродинамики с выявлением оптимальной геометрии топки, подачи дутья и др., рис.4. Схема проверена и пригодна для изготовления новых котлов, а так же и для реконструкции котлов типа КЕ, ДКВр, ДЕ и Е. 1/9, рис.5, с паропроизводительностью от 0,5 до 25 т/час. Кпд котлов около 82%.

Также возможно использования отходов сельскохозяйственного производства и в котельных установках. Котельная установка проектируется и комплектуется на базе новых или реконструированных котлов типа КЕ, ДКВр, ДЕ, Е.1/9. За котлом устанавливается легко очищаемый стальной экономайзер.

Конструкция топки, организация топочных процессов и применяемые технические решения изложены в соответствующих патентах РФ. Топка выполняется по индивидуальному проекту (с учетом вида основного и резервного топлива, типа котла и др.) и вписывается в имеющийся топочный объем, в том числе с сохранением габаритов котла, рис.5. Это важно, т.к. позволяет обойтись минимумом работ при реконструкции.

В котлах при организации топочного процесса по предлагаемому способу, за вихревой топкой практически нет выноса искр, интенсивное горение сосредоточено в камере сгорания, фото.6. Температура в вихревой камере не превышает уровня начала размягчения и интенсивной возгонки золы. Продукты сгорания охлаждаются в топке, не содержат липких, расплавленных частиц золы и могут направляться для охлаждения в конвективный газоход котла без опасности его зашлаковывания.

По имеющемуся опыту данная вихревая технология за счет обеспечения хорошего перемешивания потоков может быть приспособлена для дожигания горючих в шлаке уносе и химнедожоге и повышения экономичности типовых слоевых котлов.

1. Котлы паровые (водогрейные) для сжигания лузги (гречневая, рисовая, подсолнечная, опилки и др. измельченные отходы

Производительность | т/ч (МВт) | 4(2,9) | 6,5(4,7) | 10(7,3) |

| Расход топлива (лузга) | кг/ч | 850 | 1300 | 2000 |

| Давление пара | Кгс/см2 (МПа) | 14-24(1,4-2,4) | ||

| Температура воды на входе | оС | 100(70) | ||

| Температура пара (воды) на выходе | оС | от 194(95) до 350 | ||

| Расчетный КПД | % | 80-87 | ||

| Масса в объеме заводской поставки | Кг | 8900 | 10200 | 15700 |

| Габариты в котельной длина ширина высота | мм | 6500 4200 5400 | 8600 4500 5800 | 9500 5200 5950 |

| Комплектация | ХВО, золоуловитель, тягодутьевые машины, автоматика | |||

Включая проекты реконструкции котельных установок и котлов паропроизводительностью 25 – 1 т/ч для сжигания подсолнечной, гречневой, рисовой лузги и других измельченных растительных отходов на маслозаводах, элеваторах и других предприятиях по переработке с/х продукции, а так же для сжигания древесных отходов, торфа и местных топлив.

2. Реконструированная котельная установка может быть подключена к конкретным использующим тепло технологиям предприятия. В проекте помимо собственно реконструкции котла может быть рассмотрена высокоэффективная схема подготовки сушильного агента (воздуха, с подогревом от 30°С до 130°С) для подсушки потока исходного зерна. При этом общий кпд энерготехнологической установки повышается до 94%.

3. В качестве резервного топлива может использоваться природный газ, мазут и твердое топливо.

4. Реконструкция может применяться и для повышения экономичности типовых слоевых котлов путем организации более глубокого выжигания горючих в слое, уносе и из дымовых газов.

5. Комплектация котельной осуществляется согласно проекту. Она включает оборудование, преимущественно производства ПО Бийскэнергомаш: экономайзеры типа БВЭС, дымососы ДН, дутьевые вентиляторы ВДН, оборудование водоподготовки и др.

6. Горелка резервного топлива управляется и работает с набором защит и блокировок совместно с вентилятором по штатной схеме. Работа котла на лузге может быть автоматизирована путем модернизации имеющейся схемы КИПиА.

7. Для очистки от золовых отложений предлагаются отработанные на практике схемы и устройства, топка и трубные пучки оснащаются лючками и обдувочными устройствами, включая генератор ударных волн.

8. Для практического решения проблем предлагается проведение комплекса пусконаладочных работ с составлением режимной карты и сервисное обслуживание. Выдается экономичный и эффективный регламент обслуживания оборудования.

На сегодня схема реализована в различных вариантах для сжигания лузги (на маслозаводах г.Урюпинск – Е 16-24-350, ДКВр 4-13; г.Барнаул– КЕ-4-14, 2 шт., п. Бутурлиновка – КЕ-6,5-14, КЕ-4-14 и др.) для сжигания древесных отходов ( в леспромхозе г. Абаза – КВ-1,6, в промышленной котельной г. Бердска – ДКВр–10-13).

Вихревые топки для сжигания лузги

Сжигание в топках котлов малой и средней мощности измельченных растительных отходов представляет существенную проблему как из-за трудности удержания легких парусных частиц в процессе их выжигания, так и из-за возможности образования значительных отложений золы в топке и в котельных пучках. Кроме того, при выносе частиц из топки возникает опасность периодических пожаров в дымоходах и золоуловителях котельной установки по мере накопления в них недожога, главным образом в виде не догоревших зёрен.

Таким образом, для сжигания измельченных растительных отходов, в том числе, лузги риса и подсолнечника требуется разработка специального котельно-топочного устройства.

В топках применяется низкотемпературный топочный процесс. Их аэродинамическая схема разработана на основе принципов сжигания твердого топлива в циклонных топках. За счет эффективного удержания лузги в топке обеспечивается глубокое выжигание горючих из лузги с одновременным устранением образования внутритопочных и натрубных отложений, характерных для высокотемпературных топочных процессов.

Котельная установка для выработки пара проектируется и комплектуется на базе новых или реконструированных котлов типа КЕ, ДКВр, ДЕ, Е 1/9, КВТС и др.. За котлом устанавливается легко очищаемый стальной экономайзер. Водогрейные котельные установки комплектуются на базе серии котлов производства Эко-Вортекс (1,8; 2,5; 3,5; 5,0; 7,0; 10,0; 20,0; 35,0 МВт).

В котлах при организации топочного процесса по предлагаемому способу, за вихревой топкой практически нет выноса искр, интенсивное горение сосредоточено в камере сгорания (рисунке 5.3). Температура в вихревой камере не превышает уровня начала размягчения и интенсивной возгонки золы. Продукты сгорания охлаждаются в топке, не содержат липких, расплавленных частиц золы и могут направляться для охлаждения в конвективный газоход отла без опасности его зашлаковывания.

Схема работы котла серии КЕ оборудованного вихревой дубль-топкой

Котельная установка монтируется по соответствующему проекту компоновки оборудования в котельной ячейке. Помимо собственно котла котельная установка включает:

- Строительную часть котельной с фундаментами под оборудование.

- Систему подачи лузги в котельную и расходный бункер топлива.

- Систему дозирования и подачи лузги в котел из расходного бункера.

- Вентиляторы и воздуховоды.

- Золоуловитель и систему удаления золы из золоуловителя и котла со сборным бункером золы.

- Дымовую трубу и тракт дымовых газов с дымососом.

- Тепловую сеть, насосы, дренажи и др. оборудование котельной по теплопотреблению.

- Водоподготовительное оборудование котельной.

- Электрическую часть и КИПиА котельной ячейки.

- Все это оборудование подбирается в проекте котельной ячейки.

Вихревые топочные устройства могут иметь различные модификации, в том числе для сжигания смеси топлив (лузга и уголь). Конструкция топок предназначенных для совместного сжигания двух видов топлив более сложна, так как кроме ввода пневмотранспортом лузги, с фронта котла дополнительно устанавливается забрасыватель твердого топлива.

Из сельскохозяйственных отходов наиболее богаты пентозанами стержни кукурузных початков, хлопковая шелуха и овсяная лузга.

Химический состав основных видов растительных отходов

| Компонент | Стержни кукурузных початков | Хлопковая шелуха | Лузга | Солома пшеницы | ||

| подсолнечная | овсяная | рисовая | ||||

| Целлюлоза | 31,5 | 31,4 | 22,6 | 28,9 | 27,9 | 38,2 |

| Лигнин | 15,2 | 30,6 | 29,1 | 17,2 | 19,0 | 25,1 |

| Пентозаны | 34,8 | 21,4 | 18,4 | 33,6 | 17,1 | 23,6 |

| Полиуроновые кислоты | 7,4 | 7,7 | 10,1 | 5,4 | 4,4 | 4,6 |

| Зола | 1,1 | 2,5 | 2,1 | 7,7 | 18,0 | 5,2 |

| Выход РВ при полном гидролизе | 79,3 | 65,8 | 49,8 | 70,4 | 52,4 | 64,6 |

| Легкогидролизуемые полисахариды | 37,9 | 24,9 | 19,7 | 34,7 | 18,1 | 20,5 |

| Трудногидролизуемые полисахариды | 33,4 | 34,2 | 25,1 | 28,6 | 29,1 | 37,4 |

| Выход моносахаридов при гидролизе легкогидролизуемых полисахаридов | ||||||

| D-галактоза | 2,1 | 0,8 | 0,9 | 1,3 | 1,0 | 0,8 |

| D-глюкоза | 3,4 | 1,6 | 0,8 | 1,1 | 3,5 | 1,1 |

| D-манноза | — | Следы | 0,5 | — | — | 0,5 |

| L-арабиноза | 3,8 | 0,8 | 4,2 | 3,2 | 2,0 | 1,6 |

| D-ксилоза | 31,2 | 20,6 | 13,2 | 32,8 | 13,7 | 13,3 |

| L-рамноза | — | 0,4 | 0,5 | — | — | — |

| Выход моносахаридов при гидролизе трудногидролизуемых полисахаридов | ||||||

| D-глюкоза | 34,9 | 34,9 | 25,1 | 32,2 | 31,0 | 35,0 |

| D-ксилоза | 2,6 | 1,8 | 2,4 | Следы | 1,9 | 3,1 |

| D-манноза | — | 0,9 | 0,4 | — | — | — |

Лузга семян подсолнечника (подсолнечная лузга) — отход предприятий масложировой промышленности. Выход лузги составляет приблизительно 30 % от перерабатываемых семян. Длина частиц лузги равна 6–8, ширина — 4–5 мм, насыпная плотность — 100 кг/м3. Плющение лузги на вальцах позволяет увеличить насыпную плотность до 130–140 кг/м3.

Рисовая лузга — отход предприятий крупяной промышленности. Размеры частиц составляют 5–7 мм, насыпная масса — 100–110 кг/м3. Брикетированием рисовой лузги на гидравлическом прессе (влажность 8–11 %) получены брикеты с насыпной плотностью 445 кг/м3.

Костра лубяных культур (льна и конопли) образуется на предприятиях легкой промышленности. Длина частиц костры конопли составляет 2–30 мм, насыпная плотность — 108 кг/м3; длина частиц льна может колебаться в пределах 1–70 мм, насыпная плотность — 104 кг/м3. Содержание полисахаридов в костре луба и конопли равно 43,5 и 59 %, соответственно, массовая доля пентозанов — 25,3 и 25,5 %, общая зольность — 4 и 3,2 %.

Солома зерновых культур имеет низкую насыпную плотность, для измельченной соломы пшеницы (сечки) с размерами частиц 2–10 мм она составляет 65 кг/м3.

При переработке большинства видов растительных отходов сельскохозяйственного производства, как правило, их предварительная подготовка не проводится. Однако очистка стержней кукурузных початков от примесей (мелочи, зерна, минеральных включений) способствует повышению качества пентозного гидролизата.

Рассмотрим далее уже существующие или перспективные проекты по строительству установок по переработке лузги риса.