ОБЗОР ТЕХНОЛОГИЙ ПРОИЗВОДСТВА ПЛИТ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ

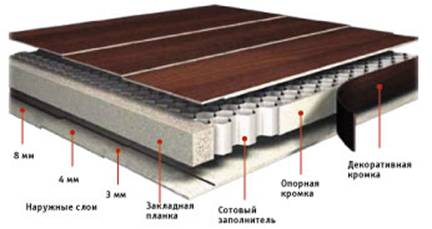

Тамбурат – это трехслойные плиты, наружные слои которых представляют собой ДСП или МДФ различных толщин, между которыми находится слой ячеистого картона.

Синонимы – плита с сотовым заполнителем, сотовая плита, тамбурато, и др.

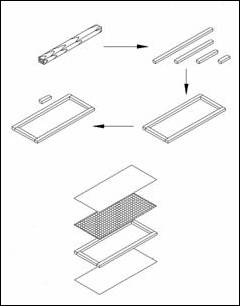

На рис. представлен внешний вид плиты из тамбурата.

Существует несколько видов сотовых панелей:

1. Плита бескаркасная.

2. Плита с закладными планками (рейками), устанавливаемыми по длине плиты с двух сторон. Предлагается уже раскроенной по стандартному формату производителя. Также некоторыми производителями предлагается тамбурат с закладными планками и опорной кромкой (например, в компании EGGER). Стандартная толщина закладных планок варьируется от 10 до 70 мм (по заказу клиента эта толщина может меняться).

3. Плита с закладными планками (рейками) по периметру плиты (плита с каркасом).Предлагается уже раскроенной по стандартному формату производителя, по дверной технологии с периметральной обкладкой, что предполагает изготовление конкретных типоразмеров деталей, а также под заказ клиента с закладными элементами любого размера по техническому заданию.

Тамбурат выдерживает нагрузки от 1,3 до 3,5 кгс: всё зависит от размера ячеек сотового наполнителя и материала, из которого сделан наполнитель. Отметим, что единого определения, что такое панель облегченной конструкции, нет, однако в общепринятом понимании облегченной считается конструкция с параметрами 500 кг / куб. м и менее.

Плотность некоторых древесных плит

Тип плиты | Плотность, кг./куб.м. |

| МДФ | 600-800 |

| ДСП | 550-820 |

| Фанера | 500-700 |

| Тамбурат | 150-450 |

Источник: материалы СМИ

Применение сотовых панелей в производстве мебели позволяет не только увеличить ее толщину. С помощью тамбурата можно создавать детали криволинейной, изогнутой формы, что весьма актуально сегодня. Также сэндвич-панели (еще одно название тамбурата) могут использоваться в производстве неплоских, выпуклых фасадов, изогнутых по плоскости деталей спинок кроватей, боковин шкафов или в качестве конструкционных элементов сложной формы для подлокотников диванов и кресел.

Ранее применение сотового заполнителя в деталях мебели всегда довольно сильно сдерживала проблема изготовления рамок из-за необходимости использования большого количества их типоразмеров. В настоящее время стал активно производиться бескаркасный или безрамочный тамбурат в плитах большого размера, сравнимого с размерами полноформатных древесно-стружечных плит, включающий две наружные плитные облицовки и средний слой из сотового заполнения с последующим его раскроем на детали нужного размера.

Преимущества тамбурата:

1. Визуальный эффект толстостенных конструкций из натурального дерева;

2. «Свободная геометрия» панели по толщине и криволинейности, позволяющая воплощать в жизнь совершенно фантастические дизайнерские возможности, недоступные при использовании плитных материалов (МДФ и ДСП);

3. Легкость, даже при значительных размерах;

4. Высокая жесткость при изгибе;

5. Прочность и долговечность;

6. Прекрасная звукоизоляция.

Эти качества позволяют применять сотовые панели в производстве самой разной мебельной продукции:

• мебель для спальни (спинки кровати, столы, журнальные столики, комоды, тумбы, тумбы под телеаппаратуру);

• декоративные элементы для мягкой мебели;

• фасады и каркасы шкафов, стеллажи и полки;

• мебель для кухни (столы, столешницы, фасады);

• мебель для ванной комнаты;

• криволинейные и радиусные детали для производства мебели;

• офисная мебель;

• торговое оборудование;

• витрины и прилавки;

• входные и межкомнатные двери.

Следует отметить, что в нашей стране тамбурат используется в двух ключевых направлениях: изготовление межкомнатных дверей и мебельное производство.

Обзор технологий производства плит с сотовым заполнителем

Впервые сотовый наполнитель, являющийся ключевым элементом тамбурата, был изготовлен в 1943 г. На начальном этапе он активно применялся в автомобильной промышленности и военной индустрии. Строители и мебельщики заметили преимущества этого материала значительно позднее. Сегодня СЗ производится во многих странах мира, однако лидером являются США. Из европейских стран следует отметить Нидерланды, Великобританию, Францию, Италию и Германию. С начала 90-х годов прошлого века бурно развивается производство сотов в Китае.

В нашей стране производство бумажного СЗ связано со строительством «хрущевок». Небывалые объемы гражданского домостроения, начатого в то время, требовали новых технологий во всем. Тогда то и были куплены за рубежом несколько установок для производства СЗ, который использовался для изготовления дверных полотен. Однако в дальнейшем производство сотов в нашей стране не развивалось. Длительное время Российский рынок был инертен к СЗ: мебель делали из ДСП, двери – с реечным заполнением. Однако время берет свое и эпоха доминирования определенного типа конструкций в строительстве и мебельном производстве прошла. И в настоящее время российский мебельный рынок проявляет интерес к недорогому плитному материалу с заполнителем из картонных сот.

Следует отметить, что СЗ не панацея. Он не является безальтернативным материалом, который в ближайшее время вытеснит все традиционные материалы, используемые сегодня в мебельной промышленности и при изготовлении межкомнатных дверей. Однако есть несколько направлений, где конкурировать с СЗ практически бессмысленно.

Во-первых, это практически все межкомнатные двери: отличное качество при высокой технологичности изготовления, минимальных затратах и уникальных потребительских свойствах.

Во-вторых, это изготовление мебельных элементов повышенной толщины.

В этом случае великолепно сочетаются физико-механические свойства и экономические показатели. Например: при увеличении толщины СЗ прочность панелей возрастает, при этом вес такой конструкции увеличивается незначительно. Так вес «мебельной» соты размером 2000х800х50 мм составляет всего около двух килограммов, теперь сравните этот показатель с весом такой панели, изготовленной из ДСП – 58 кг. Стоимость же СЗ при увеличенных толщинах существенно ниже стоимости традиционных материалов. Кроме того, сюда, как минимум, следует добавить и экономию при транспортировке. Немаловажным фактором является и тот факт, что при изготовлении мебельных панелей с СЗ вы не ограничены в своих фантазиях стандартными толщинами, например ДСП, которые предлагает сегодня рынок.

В-третьих, это возможность изготовления мебельных конструкций, имеющих криволинейные поверхности второго порядка.

В-четвертых, это изготовление плоских мебельных панелей и дверных полотен с фасонной лицевой поверхностью. При склейке таких сотопанелей не требуется дополнительная механическая обработка СЗ – в нужных местах соты «продавливаются» филенчатой обшивкой во время процесса склейки.

Сотовый заполнитель представляет собой ячеистую структуру, созданную из тонколистовых материалов по форме напоминающую пчелиные соты (отсюда – «сотовый»).

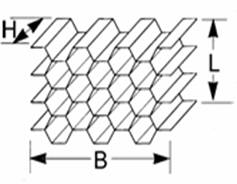

Наибольшее распространение нашли СЗ с шестигранной формой ячейки (рис.2.1).

Рис.2. 1. Сотовый заполнитель с шестигранной ячейкой.

L – длина СЗ; в этом направлении СЗ растягивается при его изготовлении или переработке. B - ширина СЗ. H - высота СЗ (в основном соответствует высоте закладных деталей и обрамляющего контура - рамки).

Сотовый заполнитель представляет собой сложную конструкцию, состоящую как минимум из двух материалов — бумаги (картона) и клея.

Отсюда следует, что при равных геометрических параметрах физико-механические свойства существенно зависят от свойств бумаги и клея:

1. Клей. При изготовлении сотового заполнителя, как в нашей стране, так и за рубежом, чаще всего используют дисперсию поливинилацетат (ПВА), что объясняется экологической чистотой ПВА и его высокой технологичностью.

2. Бумага (картон). Чаще всего используется бумага или картон вторичной переработки с плотностью от 120 до 180 г / кв. м.

Для мебельной промышленности используется два вида сотового наполнителя:

1) крафт-картон, изготовленный на основе натуральной целлюлозы;

2) восстановленный картон — смесь макулатуры и целлюлозы.

У сотового наполнителя, произведенного из крафт-картона, жесткостные характеристики выше, чем у восстановленного картона. Также жесткость зависит от размера ячейки. Для мебельной промышленности используется в основном сотовый наполнитель с шестиугольными ячейками размером от 15 до 30 мм (возможно изменение размеров шестиугольных ячеек по заказу клиента). Также стоит отметить, что ведутся активные разработки с целью применения вместо целлюлозного материала таких материалов, как пластик и тонкий металл (плотная фольга).

Существует достаточно большое количество технологий изготовления СЗ. Мы рассмотрим наиболее распространенные. Используемая технология существенно влияет на качество выпускаемой продукции и ее стоимость.

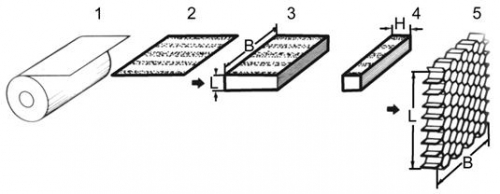

1. Вдоль рулонного полотна бумаги наносятся клеевые полосы. Ширина полос и расстояние между ними выбираются в зависимости от размера ячейки. Рулон бумаги с нанесенными клеевыми полосами разрезается на листы определенной длины, которые впоследствии собираются в пакет (сотопакет). При сборке пакета ориентация клеевых полос осуществляется в шахматном порядке. Количество листов в пакете в дальнейшем определяет длину сотов в растянутом виде. Готовый пакет склеивается. Обычно эта процедура осуществляется в нагреваемом прессе. Далее сотопакет разрезается на бумагорезательной машине на сотодольки необходимой высоты, которые поставляются потребителю.

Рис.2. 2. Технологическая схема изготовления сотового заполнителя:

1 – роль бумаги; 2- отрезанный лист бумаги с нанесенными клеевыми полосами; 3 – сотопакет; 4 – сотодолька; 5 – сотодолька в растянутом виде (перед использованием в изделии).

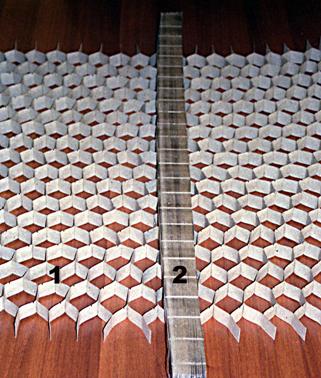

Рис. 4. Сотодольки:

1 – в растянутом виде; 2 – в сжатом.

Перед использованием сотодолька растягивается до состояния, когда ячейки принимают форму шестигранников и закладываются в заранее подготовленное пространство. Данная технология характеризуется низкой производительностью и неудовлетворительной точностью сборки сотопакетов, что приводит к низкому качеству сотов.

2. В дальнейшем эта технология изготовления СЗ была развита и автоматизирована. Были созданы сотоформирующие машины, на которых осуществляются следующие процессы: нанесение клеевых полос (при этом используется минимум два рулона бумаги) и сборка сотопакета. В самом простом варианте для сборки пакетов используют плоское мотовило (позволяет формировать одновременно два сотопакета). На более совершенных машинах используют восьмигранные «колеса» (одновременно происходит сборка восьми пакетов). Однако далее процесс изготовления сотов ничем не отличается от описанного в первом варианте. Эта технология намного производительнее первой и позволяет получать соты высокого качества. Наиболее узким местом этой технологии является изготовление сотодолек.

Современное производство дверных полотен и мебельных щитов зачастую требует использования сотового заполнителя в виде бесконечной ленты. Для получения бесконечной ленты в двух вышеописанных технологиях сотодольки склеивают между собой на специальном станке.

3. Третий способ изготовления сотов заключается в том, что склеенные между собой в шахматном порядке 2, 4, 6 или 8 листов бумаги нарезаются на узкие полоски (ширина полоски соответствует высоте производимой соты), которые склеиваются между собой в бесконечную ленту.

Это наиболее прогрессивная технология производства СЗ. Ее отличают высокая производительность и качество, возможность получения СЗ в виде бесконечной ленты или в виде отдельных сотодолек любой заданной длины. На рис. 2.3. приведена принципиальная схема изготовления дверных полотен и мебельных панелей с сотовым заполнителем. Для ее реализации в достаточно независимом варианте необходимо иметь форматно-раскроечное оборудование и станки по изготовлению закладных деталей и деталей рамки.

Стандартная панель включает в себя следующие элементы:

• две облицовки (обычно толщиной от3 до 3,5 мм);

• два вертикальных и два горизонтальных бруса рамки;

• закладные элементы (размещают в местах расположения замков, ручек или других элементов, которые будут крепиться на этом полотне; размеры закладных элементов определяются в каждом случае индивидуально, исходя из функционального назначения; элементы рамки и закладные элементы скрепляются между собой с помощью скоб , рис. 7, 8.

• сотовый заполнитель, высота которого должна быть на 0,5-1,0 мм больше толщины рамки.

Рис. 2.3.. Принципиальная схема изготовления панелей с СЗ.

Сотовый заполнитель вручную растягивается, укладывается в полость рамки мебельной панели и закрепляется с помощью скоб по ее внутреннему периметру. В местах закладных элементов сотовый заполнитель подгибается. На рамку мебельной панели поочередно укладываются облицовки с нанесенным клеем и закрепляются скобами. Далее осуществляется процесс прессования. Перед дальнейшей обработкой панели складируются в горизонтальном положении не менее чем на сутки.

Особенности технических операций

1. Раскрой, сверление, фрезерование, окантовка

Сотовые панели могут обрабатываться на стандартном оборудовании.

Раскрой: ничем не отличается от раскроя ДСП. Как и при раскрое ДСП, тамбурат пилится посредством форматно-раскроечного оборудования; отличается только в ширине пропила тамбурата.

Сверление: ничем не отличается от сверления ДСП.

Фрезерование: фреза должна крутиться противотоком к тамбурату.

Окантовка: при использовании опорной кромки возможно нанесение кромки ПВХ и АБС различной толщины, вне зависимости от производителя кромки.

2. Облицовка

Тамбуратные панели на основе пластей из ХДФ, МДФ и ДСП могут быть легко облицованы любыми материалами: натуральным и синтетическим шпоном, ПВХ-пленками или слоистыми пластиками.

Технология кромкооблицовки тамбурата без каркаса практически не отличается от аналогичной операции на классических плитных материалах. Кромка ПВХ 1,5–2 мм в варианте применения с бескаркасным тамбуратом выполняет двойную роль — стабилизатора боковой поверхности тамбурата и классическую декоративную роль, позволяя делать совершенно незаметным стык между поверхностью и кромкой из того же материала.

3. Окраска

Если наружная облицовка плит выполнена из листов ХДФ или МДФ, то при дальнейшей отделке слой лакокрасочных материалов может наноситься непосредственно на нее, что часто вообще исключает необходимость в облицовывании, резко снижая себестоимость готовых изделий.

Требования к фурнитуре

При использовании тамбурата с закладными планками и лицевыми панелями от 8 мм возможно использовать почти любую стандартную фурнитуру. Для тамбурата без закладных планок и тонких лицевых панелей используют специальную фурнитуру. Основные требования к ней заключаются в следующем: она должна обеспечивать соединение плит с сотовым наполнением, которое при этом не должно ломаться и прогибаться, а также обеспечивать качественную фиксацию фурнитуры на довольно тонких лицевых панелях и фиксацию толстых полок из тамбурата.

Стоимость фурнитуры для сотовых панелей превышает стоимость стандартной фурнитуры. Это связано с увеличением количества используемого сырья при производстве фурнитуры, с применением новых технологий (которые необходимо окупать), а также с немассовым производством фурнитуры.

Многие ведущие производители фурнитуры имеют в своем ассортименте фурнитуру для тамбурата. Несомненно, пионером в этой области является компания «Хефеле». Также крупными игроками на рынке мебельной фурнитуры для сотовых панелей являются компании «Хеттих» и Italiana Ferramenta.

На сегодняшний день тамбурат как в Европе, так и в России распространен недостаточно широко. Главная причина того, его относительно высокая стоимость. Безусловно, стоимость цельной толстой плиты (от 40 мм) гораздо выше, однако многие российские мебельщики пока не готовы переплачивать за оригинальную конструкцию мебели. Тем не менее, сотовые панели — материал, безусловно, замечательный и очень перспективный. Он уже занимает свою нишу на рынке, которая со временем будет только расти.

C текущей ситуацией и прогнозом развития российского рынка тамбурата можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок плит с сотовым заполнителем (тамбурат) в России».