УГЛЕВОЛОКНО – революция в автопроме

Способное принять любую форму, при этом сохраняя жесткость, прочность и легкий вес, углеволокно было тем материалом, который использовался годами в структурных компонентах и стильных аэродинамических внешних панелях на гоночных машинах или экзотических суперкарах стоимостью более 500 000 $.

Но до сих пор использование углеволокна в производстве средств передвижения мало развито из-за высоких цен на углеволокно и относительно низких скоростях производства.

Источник: Karl Reque

Однако, итальянский автомобильный специалист по композитам ATR Group (Colonnella, Italy) ставит своей целью несколько изменить эту ситуацию. Хорошо известный по своим работам для Ferrari, Porsche и Bugatti, и являясь одним из самых крупных производителей автомобильных композитов, ATR разработал концепцию шасси «пространственная рама» из композита на основе углеволокна для сегмента автомобилей класса “GT” – GT означает GRAND TURISMO или высоко эффективные комфортабельные туристические автомобили для путешествий на большие дистанции. Хотя автомобили этого класса не попадают в категорию ежедневных пассажирских автомобилей, они производятся в существенно больших количествах, нежели суперкары, и стратегии ATR по экономии трудовых и денежных ресурсов сделали углеволокно жизнеспособной альтернативой алюминию в конструкции шасси GT. «Композиты из углеволокна очевидно более дорогие, чем алюминий при расчете затрат на единицу веса», - говорит глава отдела композитов компании ATR, Клаудио Сантони (Claudio Santoni), специалист по шасси, который до этого сконструировал алюминиевое пространственное шасси для автомобилей Ferrari. «Но конструкция является эффективной по затратам, по сравнению с алюминиевым шасси, в связи с интеграцией такого количества различных функций и характеристик, как более низкий вес, стойкость к ударным нагрузкам, точность соблюдения размеров, стойкость к коррозии и эстетика». Сантони хотел использовать свойства углеволокна в пространственной раме шасси от ATR, придумав простую и экономичную архитектуру волокон и схему производства, чтобы свести к минимуму трудовые и частичные затраты по сравнению с конструкциями большинства суперкаров. «Например, мы хотели отойти от алюминиевого или арамидного сотового материала ядра и многочисленных циклов отверждения, пленочных адгезивов и необходимости в обработке кромки, которые существенно повышают стоимость». Пока что представленный прототип пространственной рамы является демонстрационным, Сантони замечает, что шасси может иметь вариации по размеру и форме и будет приспособлен под модель машины каждого покупателя.

ПРОИСХОЖДЕНИЕ КОНСТРУКЦИИ

Из-за чрезвычайно высокой цены суперкары, сделанные вручную, такие как Ferrari Enzo, создаются в очень ограниченных количествах, но машины класса GT – например, Lamborghini Gallardo, Maseratti Spider и Ferrari's F430 – имеют более низку цену и доступны для более широкого круга потребителей. По этой причине машины этого класса обычно создаются с большим комфортом для пассажиров и комплектуются мягкими сиденьями и большими дверными проемами, чем более спортивные, гоночного типа суперкары. По словам Сантони, увеличенные размеры требуют улучшения характеристик шасси. Более того, покупатели хотят быть уверенными в высокой степени безопасности. Именно здесь, говорит Сантони, углеволокно имеет значительное преимущество.

Шасси GT обычно конструируются с использованием алюминия, потому как производители хорошо знакомы с этим материалом и желают сохранить затраты настолько низкими насколько это возможно. Как и любой металл, алюминий демонстрирует значительную упругость или растяжение под нагрузкой из-за высокой способности к деформации без разрушения, что может быть недостатком при разработке безопасности. «Алюминий испытывает поразительную пластическую деформацию во время большого столкновения», - объясняет Сантони, отмечая, что сварные швы в особенности уязвимы для хрупкого повреждения при сценарии столкновения.

В противоположность этому, композит, где используется углеволокно, имеет низкую способность к деформации и, следовательно, небольшую упругость, также демонстрирует очень высокую характерную абсорбцию энергии – в 4 раза большую, чем у алюминия. При разрушении слоев энергия рассеивается однородно и последовательно, без пластической деформации – по этой причине многие водители были в состоянии самостоятельно уйти с места аварии при столкновении гоночных болидов Formula I с композитным шасси на скорости более 200 миль/час. Сантони проводит четкое различие между конструированием подверженных разрушению передних и задних аварийных композитных структур, специально для управления распределением энергии для своего композитного шасси, которое сконструировано для максимальной передачи разрушающей нагрузки: «Наша пространственная рама сберегает место выживания для защиты владельца в случае столкновения, потому как обладает очень низкой деформацией, в основном только эластичной деформацией», - объясняет Сантони. «Даже в случае разрушения аварийных структур, композитный пассажирский отсек обычно испытывает разрушение только в области непосредственного столкновения – разрушение не распространяется на все шасси, сберегая «ячейку выживания».

Более того, композиты, где используется углеволокно, имеют большую характерную жесткость и прочность, чем алюминий, что означает меньшую потребность в материале для удовлетворения требований к характеристикам. Таким образом, композитная структура шасси может снизить общий вес автомобиля, для увеличения отношения мощности к весу или для более эффективного использования топлива для гибридных электростанций или топливных ячеек

ТОЛСТЫЙ ЛАМИНАТ

Композитное решение ATR является цельным, использующим монокок, с уникальной геометрией, которая дает необходимую структуру для двухместного транспортного средства с установленным сзади или в центре двигателем V8 или V12 и задним приводом. Сделанное с точки зрения универсальности, шасси может быть приспособлено и к модели купе, и к модели «spider» и множеству типов автомобильных систем.

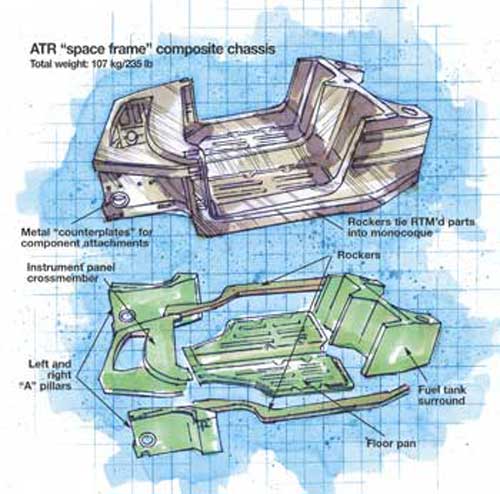

После того как шасси от ATR собрано из субкомпонентов, сделанных по технологии RTM (закрытое формование – прим.), вся структура отверждается в автоклаве для гарантии того, что давление укрепления и тепло достаточны, чтобы сделать монококовую структуру. Источник: ATR

В соответствии с словами Сантони, нужно принять во внимание три основных элемента: 1) полную жесткость , 2) стойкость к ударным нагрузкам и 3) модальное , т.е. вибрационное поведение. Программное обеспечение MSC.Nastran от MSC.Software (Santa Ana, Calif.) было использовано для определения формы и толщины пространственной рамы для обеспечения требуемой жесткости под действием характерных нагрузок. Достаточная жесткость была необходима для поддерживания двигателя, ходовой части (оси, трансмиссия, тормоза), добавочных передних и задних структур защиты от столкновения и элементов кузова, включая боковые двери. Программное обеспечение MSC Patran было также использовано как модельер ламината для модели ориентации волокон и порядка укладки слоев, как для прочности, так и для оптимального подавления вибрации. Вдобавок, были использованы программные инструменты от Altar Engineering Inc (Troy, Mich.), включая HyperWorks, чтобы помочь оптимизировать конструкции для производства. Сантони отмечает, что вычислительные устройства для явных и скрытых ограниченных элементов для структур композитного кузова в случае действия квази-статических или динамических автомобильных нагрузок, все еще находятся в стадии разработки и потребуют много времени для доводки. Его команда использовала подход «дизайн экспериментов», математическую технику, основанную на анализе изменения, которая позволяет одновременно изучать множественные переменные конструкции изделия и процесса. «Из-за почти неограниченного количества переменных в композитной конструкции, технология «дизайн экспериментов», совмещенная с упрощенным моделированием ограниченных элементов, является как раз тем методом, что мы использовали в ATR в плане концепт-дизайна», замечает Сантони.

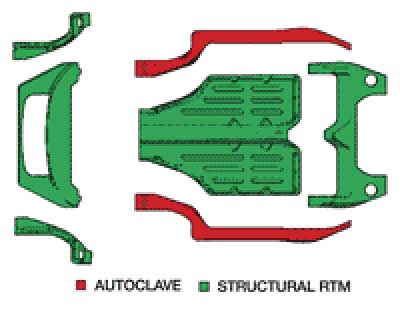

Семь модулей образуют шасси. Пять (зеленый цвет) будут сделаны вне линии при помощи процесса RTM, затем соединены вместе в сборной форме для укладки оставшихся двух модулей – коромысловых панелей (красный цвет) – которые связывают модули вместе. Собранное шасси затем отверждается в автоклаве. Источник: ATR

Конструкция шасси содержит ламинат без сердцевины, толщина которого варьируется от 1.5 мм до 10 мм, с интегрально сделанными пустотами в форме луча в стратегических областях для достижения необходимой жесткости. Шасси сделано из 5 основных модулей – половой поддон, модуль топливного бака, инструментальная панель и левая и правая «А»-образная стойки – которые спроектированы специально для производства процессом закрытого формования RTM, в раздельных матрицах. Части, сделанные посредством процесса RTM, планируется уложить вместе в единую сборную форму. Ключом к заключительной сборке являются коромысла – две длинных детали каркаса на каждой стороне шасси, которые формируют нижние дверные пороги. Эти детали сконструированы для интеграции остальных пяти модулей для формирования единого шасси. По словам Сантони, коромысла будут сделаны посредством мокрой укладки в конечной сборной матрице, и слои будут частично заламинированы внахлест на каждый их других компонентов. Соединенные модули будут отверждены как единое целое, без связанных стыков, в едином автоклавном цикле отверждения. Хотя и рассматривался процесс без использования автоклава, Сантони говорит, что автоклав необходим для подачи достаточного давления укрепления и тепла, чтобы полностью отвердить коромысла и крепко соединить компоненты вместе.

Шасси «пространственная рама» от ATR является полностью композитной конструкцией, которая может быть подогнана под характерную конструкцию автомобиля. Металлические крепежные элементы для подсоединения различных частей автомобиля монтируются в шасси на этапе производства. Источник: ATR

«Принцип состоит в том, чтобы сделать часть с высокой структурной интеграцией и стабильностью размеров, без сочленений или соединительных деталей, в то же время оптимизируя производственный процесс с низкими затратами и автоматическим закрытым формованием RTM настолько хорошо, насколько это возможно», - констатирует Сантони. «Заключительный процесс мокрой укладки коромысел является компромиссом, но та консолидация конечной части, которой мы достигли, означает, что шасси не содержит стыков или других областей, которые слабее чем основной композитный материал – это действительно цельное шасси по сравнению с многочисленными сварными частями в алюминии». С использованием этой интегральной стратегии объединения частей, целью ATR является производство 20 пространственных шасси в день – это скорость производства, которая, по мнению компании, которая должна быть достигнута для входа на рынок автомобилей класса GT.

Сантони замечает, что на этой стадии проекта, препрег на основе углеволокна и эпоксидной смолы для изделий прототипов производится в открытых матрицах из углеволокна и эпоксидной смолы, но когда шасси идет в производство, соответствующие металлические матрицы будут использоваться для технологии RTM. Используемые материалы включают в себя 450 саржу и 00/900 плетеную угольную саржу, в квази-изотропной укладке. Там где полые «стержни» являются частью конструкции, используются надувные сердечники. Углеволокно – T700 от компании Toray Industries (Tokyo, Japan). Для препрегов, использующихся на прототипах, была выбрана «стандартная» эпоксидная смола; Сантони говорит, что такая же смола, оптимизированная для процесса RTM, будет использована для закрытого формования и укладки коромысел. Подготовка сухих преформ ткани на основе углеволокна для сложных матриц закрытого формования является сложной задачей, той проблемой над которой команда ATR сейчас работает.

Как показано на фото, набор металлических соединительных элементов и узлов крепления, которые Сантони называет «counterplates», необходимы для присоединения бесчисленного количества автомобильных компонентов к шасси во время сборки автомобиля. Для прототипа отвержденная часть была просверлена и соединительные элементы были установлены вручную, но Сантони говорит, что во время производства большинство из них могло бы быть интегральными вставками, отвержденными вместе с частью, исключая значительное число шагов по обработке и сверлению.

Прототип имеет общую жесткость при кручении превышающую значении 28 000 Нм/град (1.6х106 Нм/рад) с полным весом всего 107 кг, сообщает Сантони. Оценочный выигрыш в весе по сравнению с алюминиевой конструкцией составляет около 35%, и есть возможность добавить еще 15% в реальном проекте, где конструкция могла бы быть оптимизирована. Команда в настоящее время исследует пространственные рамы для машин с передним и центральным расположением двигателя, которые выигрывают даже больше от использования композитов, дающих более высокую пространственную сложность для путей нагрузки структуры.

«Автомобильная индустрия консервативна», - заключает Сантони. «По этой причине мы использовали материалы высокого качества и методы изготовления все же обычные, для сведения к минимуму риска и увеличения вероятности последующего одобрения конструкции». Прототип шасси был недавно представлен на автомобильном шоу, проходившем во Франкфурте в 2005 году, Германия, и многие производители были очень заинтересованы, замечает Сантони: «Несколько партнерских отношения сейчас находятся в стадии обсуждения».

Автор: Сара Блэк (Sara Black), Технический редактор