ДЕГРАДАЦИЯ ПОЛИМЕРОВ: НОВЫЕ МЕТОДЫ ОБНАРУЖЕНИЯ (Часть I)

Следует помнить, что функционирование полимеров всегда зависит от их физических и химических слабых мест. Соответственно, изучение деградации зависит от нашей способности выявлять и определять масштабы:

• Деградации, которая является следствием развития изменений внешнего вида, окраски, механических, физических, электрических или же химических свойств. Срок эксплуатации полимерных деталей, обычно, составляет порядка десятка лет, иногда он составляет несколько десятков лет, а в редких случаях доходит до ста лет. Очевидно, что с коммерческой и экономической точек зрения нет возможности проводить испытания для таких длительных периодов.

• Тех слабых мест, где чаще всего начинает возникать деградация.

Для того чтобы ускорить оценку срока эксплуатации обычно интенсифицируют параметры окружающих ограничительных факторов: теплоты, нагрузки, ультрафиолетового излучения... и обрабатывают эти результаты с помощью предсказуемых моделей. Но здесь существуют и определенные границы. Слишком высокая температура испытаний может инициировать запуск химических механизмов, отличающихся от тех, которые могут создаваться на протяжении реального срока эксплуатации. Искусственное световое излучение может вызывать потерю окрашивания, которое будет отличаться от получаемой под воздействием естественного освещения. Слишком высокие нагрузки могут изменить кинетику растрескивания и т. д. Моделирование это разумная вещь, которая может позволить выявить правильное соотношение с параметрами реального старения, но оно также иногда приводит и к катастрофическим ошибкам.

В чем же суть проблемы?

Исследование деградации должно решить сразу несколько проблем:

1. Оно позволяет определить агрессивные условия и выявить воспроизводимый и репрезентативный метод ускорения старения, что должно дать, в результате, приемлемую продолжительность и допустимые затраты для испытаний на старение.

2. Оно дает возможность выявить наиболее репрезентативные и чувствительные функциональные свойства.

3. Оно осуществляет определение объемов деградации с помощью эффективного измерения функциональных свойств, как можно более чувствительных и репрезентативных, для установления реальной степени деградации в кратчайшие сроки.

4. Оно позволяет определить места, где зарождается деградация.

5. Оно позволяет осуществлять моделирование этого явления для прогнозирования срока эксплуатации.

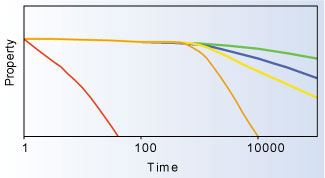

Деградация обычно является неоднородно развивающимся явлением, которое может неравномерно развиваться на протяжении всего срока эксплуатации, что можно видеть из нескольких примеров, представленных на следующем рисунке ' Примеры деградации свойств'.

Рисунок 1: Примеры деградации свойств

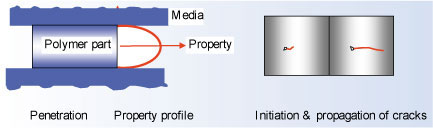

Деградация редко бывает однородным процессом, причиной такой разнородности являются:

• Плохое увлажнение или замедленность проникновения агрессивного вещества, что защищает имеющие определенную толщину внутренние слои детали. Одно или несколько агрессивных веществ не так просто могут проникнуть в центральную часть деталей, степень проникновения загрязняющего вещества уменьшается по мере удаления от поверхности по направлению к центру детали, что приводит к формированию профиля свойств. Обычно деградация достигает максимальной степени на поверхности, и минимальной в глубине детали, как продемонстрировано на следующем рисунке 'Примеры неоднородности деградации'. Окисление является наиболее часто встречающейся причиной старения, но проницаемость полимеров для кислорода ограничена. Соответственно, поверхность бывает повреждена в большей степени, нежели внутренняя часть. Тем не менее, имеются исключения, такие как анаэробная деградация толстого силикона или же деталей из натурального каучука. В этом случае поверхность остается в целости, в то время как внутренняя часть деполимеризуется в большей или в меньшей степени.

• Деградация часто возникает из-за прокалывания. В промышленных полимерах могут образовываться морфологические или структурные дефекты с очень небольшой размерностью, нанометрического или микрометрического диапазона. Такой небольшой дефект может стать причиной образования физической микротрещины или местом проникновения химически агрессивного вещества, которое расширяется, распространяется и, в конечном итоге, приводит к полному отказу детали. Очевидно, что, если мы сможем выявлять первоначальный этап формирования дефекта как можно раньше, то сможем сократить продолжительность испытаний.

• Неподходящий размер добавок, создающих физические дефекты, которые, в свою очередь, становятся причиной образования микротрещин с последующим созданием недопрессовки.

• Неоднородность концентрации добавок из-за неоднородности их распределения и/или дисперсии.

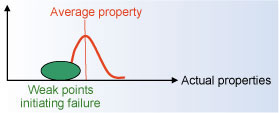

• Невидимость всевозможных недопрессовок. Химические недостатки не видны по своей сути, а физические дефекты могут быть так разбросаны, что вероятность обнаружить их визуально осень незначительна. Свойства полимеров обычно измеряются на лабораторных образцах, которые создаются очень тщательно, и характеризуются средними параметрами. Статистическое распределение показывает, что реальные значения параметров свойств в слабых точках существенно ниже (см. Рисунок 'Распределение свойств').

Рисунок 2: Примеры неоднородности деградации

Рисунок 3: Распределение свойств

Действительность или несостоятельность, но время инициации это другой вопрос. Многие механизмы деградации начинаются с так называемого периода индукции, на протяжении которого не происходит никакого заметного изменения свойств. На самом деле, это не всегда так, это может получаться из-за нашей неспособности идентифицировать и осознавать масштабы изменений. Использование более чувствительного метода может сократить продолжительность индукционного периода, и, соответственно, сократить продолжительность испытания на старение, что позволяет сэкономить время и деньги. Хорошим примером является старение из-за окисления. В зависимости от используемого метода, захвата кислорода или хемилюминесценции, индукционный период может быть различным для одного и того же полимера.

Далее, моделирование, которое является число математической процедурой, никак не прогнозирует химических и физических параметров процесса после того, как будут определены экспериментальные пределы. Поэтому пользователь рискует, и этот риск еще более возрастает, поскольку реальные условия существенно отличаются от условий эксперимента, которые нужны для использования в качестве основы для моделирования.

В силу таких различных технических причин, экономических, маркетинговых и коммерческих, желательно определять начало деградации на возможно более ранних стадиях для того, чтобы следовать некоторым правилам, таким как:

• Необходимо сравнивать только сопоставимые параметры. Так, например, не следует систематически сравнивать механическую деградацию и химические структурные изменения. Тем не менее, если нежелательно сопоставлять несвязанные между собой параметры, то это не относится к случаям, когда эта связь может носить скрытый характер, как, например, проводимость компаунда, наполненного углеродной сажей.

• Следует избегать долговременного старения, периодических явлений, резких изменений, пороговых явлений, изломов или внезапных отказов и т. д.

• Для сравнения следует удостовериться, что методы испытаний применяют физические принципы одного и того же типа. Так, например, не следует сопоставлять усталость при определенном данном напряжении с усталостью при данном натяжении.

• Следует соблюдать осторожность при граничных значениях температуры, которые могут вызывать внезапные изменения свойств.

• Следует опасаться риска перенесения какого-либо свойства на основании параметра другого свойства, даже если изменения двух параметров носят непрерывный характер…

Экономьте время и деньги, совершенствуйте свою информированность о старении и его прогнозирование с помощью новых методов

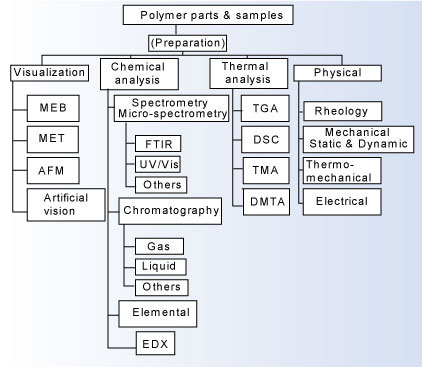

Множество новых практических методов (см. Рисунок 'Аналитические методы') позволяет:

• Видеть все больше и больше физических подробностей: MET, SEM, AFM…

• Видеть все больше и больше химических подробностей: микро ИК телескопические приборы, химические зонды, спектроскопия…

• По-иному оценивать: осторожное использование непрямых сопоставительных методов;

• Разглядеть иголку в стоге сена с использованием преобразования данных;

• 'Видеть' невидимое благодаря статистическому анализу.

Рисунок 4: Аналитические методы

Пренебрежение данными: средние значения это ложные друзья

Обычная характеристика свойств по средним значениям параметров скрывает слабые места, что приводит к формированию ложного ощущения безопасности. Статистическая обработка экспериментов позволяет осуществлять расчеты для самых незначительных свойств слабых мест, которые невозможно обнаружить визуально.

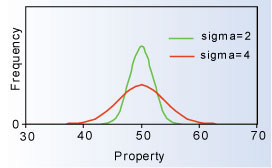

На приведенном ниже рисунке 'Нормальное распределение и стандартное отклонение' показана частота в зависимости от значений свойства двух материалов с одними и теми же средним значением определенного свойства (50) со стандартным отклонением соответственно 2 и 4.

• Для того, чтобы иметь менее 1% отказа, необходимо ограничить рабочее напряжение 45 в одном случае и 39 в другом.

• Для того, чтобы иметь менее 1/1000 отказа, необходимо ограничить рабочее напряжение 43 в одном случае и 37 в другом.

• Для того, чтобы иметь менее 1/10000 отказа, необходимо ограничить рабочее напряжение 42 в одном случае и 35 в другом.

Рисунок 5: Нормальное распределение и стандартное отклонение

Так, например, в работе J. Tung, G.P. Simon, G.H. Edward (Antec 2004, p.723) исследуется прочность сварного соединения нанокомпозита из найлона 6.

Распределение прочности линии спая можно охарактеризовать как следующее:

• Min: 48.5

• Max: 65.5

• Среднее: 57.4

• Стандартное отклонение, s: 4.04

Проще говоря, общее значение прочности линий спая 57, но в слабых местах она составляет 49 или 45 при маргинальных 2s или 3s, влияющих на среднее значение.

В относительных значениях это составит -14 или –21% от среднего значения. В сущности, индекс надежности 1.1 или 1.2 вызывает отказы.

Окончательный результат: шесть сигм

Шесть сигм представляют собой стратегию управления бизнесом, которая была изначально разработана компанией Motorola в виде набора практик, предназначенных для совершенствования процесса производства и устранения дефектов, но их применение было впоследствии распространено и на другие виды технологий ведения бизнеса. В концепции шести сигм дефект определяется как все, что может вызвать недовольство заказчика. Считается, что технологии, которые реализуются с "качеством шести сигм", дают уровни дефектности менее 3.4 дефектов на миллион возможных (DPMO)

Разгадать невидимое и найти иголку в стоге сена с помощью анализа данных: статистика, моделирование, преобразование данных…

Можно использовать многочисленные технологии и инструменты для обработки экспериментальных данных для повышения их эффективности, важности и полезности, а также репрезентативности.

Статистические технологии, испытания и процедуры позволяют осуществлять непредвзятую и более значимую оценку исходных свойств и свойств после старения благодаря имеющимся в их распоряжении средствам, вариантам и т. д. Более или менее простые испытания и процедуры, такие как стьюдентизированный т-тест, проверка на соответствие по критерию хиквадрат, дисперсионный анализ (ANOVA), регрессионный анализ, анализ действия отдельных факторов, корреляционный анализ, пирсоновский коэффициент корреляции по смешанным моментам, коэффициент ранговой корреляции Спирмана, все включены в круг комплексов программного обеспечения для общей обработки данных, или же дополнительного программного обеспечения или же программного обеспечения для отдельных практических навыков. Так, например, XLSTAT расширяет аналитические возможности Excel, включая широкий диапазон функциональностей, которые покрывают большинство требований, предъявляемых к анализу данных и статистике. Здесь возможности можно разделить на несколько этапов:

• Подготовка данных: забор образцов, распределение образцов, дискретизация, кодирование, управление данными…

• Дескриптивная статистика, гистограммы, испытание нормальности, таблица сопряжённости признаков распознаваемых образцов, матрица соотношений, а также схожести/несхожести, статистика мультиколлинеарности …

• Анализ данных: анализ действия отдельных факторов, анализ основных компонентов (PCA), дискриминантный анализ (DA), анализ множественных соответствий (MCA), многомерное шкалирование (MDS), группировка по общему признаку …

• Визуализация данных;

• Моделирование и прогнозирование: аппроксимация распределения, регрессия (линейная, нелинейная, непараметрическая), ANOVA (анализ вариативности), ANCOVA (анализ ковариантности)…

• Испытания для выявления соотношений и ассоциаций: испытания по таблицам сопряжённости признаков, корреляционные испытания, тест Мантеля, испытание трендов Кохрана-Армитаджа, параметрические испытания, тесты т и з, двухвыборочное сопоставления вариативности, сопоставление колебаний K образцов, сопоставление пропорций, непараметрические тесты, Q тест Кохрана, тест МакНемара….

Визуализация

Визуальный осмотр позволяет определять макроскопические дефекты, но для выявления субмикронных дефектов необходимо использование микроскопа. При исследовании очень мелких деталей изделия «разглядеть» все вплоть до наномерной размерности позволяют электронные микроскопы и атомно-силовые микроскопы.

При использовании сканирующего электронного микроскопа (SEM) сфокусированный электронный луч сканирует поверхность образца, создавая изображение. Различия в топографии образца создают различия в интенсивности сигнала в детекторе, что в результате дает различия на трехмерном изображении. SEM подходит для исследования шероховатых топографических объектов, пустот, трещин, распределений волокон и наполнителей, скоплений частиц, интерфейсов, совместимости…

SEM может быть снабжен спектроскопией энергетической дисперсии рентгеновского излучения (EDS) или спектроскопией с дисперсией по длине волны (WDS), которые позволяют осуществлять элементный анализ непосредственно по поверхности образца.

Трансмиссионная электронная микроскопия (TEM) осуществляется с помощью пропускания электронного луча через исследуемый образец.

Атомно-силовой микроскоп (AFM) или сканирующий силовой микроскоп (SFM), а также их предшественник, сканирующий туннельный микроскоп (STM), представляют собой микроскопы, сканирующие образцы, с высоким разрешением, способные показывать разрешения до долей нанометра. AFM состоит из микроразмерного кантилевера с острым наконечником (зондом) на конце, который используется для сканирования поверхности образца. Обычно отклонение измеряется с использованием лазерного пятна. Для регулирования расстояния от наконечника до образца, которое необходимо для поддержания постоянного силового уровня между наконечником и образцом, используется механизм обратной связи. Можно управлять AFM с помощью целого ряда режимов в зависимости от применения.

AFM способен создавать изображение максимальной высоты в микрометровом диапазоне и максимальной площади сканирования примерно 150 на 150 микрометров.

У атомно-силового микроскопа имеются определенные преимущества перед сканирующим электронным микроскопом (SEM), которые обеспечивают достоверное трехмерное изображение поверхности без необходимости специальной обработки поверхности (такой как нанесение металло-углеродных покрытий), которая способна необратимо изменять или же повреждать образец. В целом, AFM способен обеспечивать более высокое разрешение, чем SEM. Кроме того, можно использовать AFM в качестве нано-твердомера, что позволяет давать характеристику механических свойств в наноразмерном диапазоне.

Продолжение статьи смотрите в статье ДЕГРАДАЦИЯ ПОЛИМЕРОВ: НОВЫЕ МЕТОДЫ ОБНАРУЖЕНИЯ (Часть II) на портале www.polymery.ru