ПРОИЗВОДСТВО СУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ: описание производственного цикла

Принцип работы завода основан на высокотехнологичном смешивании двух основных и нескольких дополнительных компонентов (определяющих качественные параметры получаемой сухой строительной смеси), с последующим дозированием и упаковкой конечной продукции.

1. Первый основной компонент (например, песок) загружается на виброконвейер, после чего попадает в сушильную печь.

1. Первый основной компонент (например, песок) загружается на виброконвейер, после чего попадает в сушильную печь.

2. После печи данный компонент при помощи погружателя подается на вибросито, затем он попадает в промежуточный бункер, откуда вертикальный подъемник-нория загружает его в весовой бункер.

3. Туда же с бункера промежуточного малого при помощи второго вертикального подъемника-нории подается второй основной компонент (например, цемент).

4. Загрузка добавок, определяющих характеристики получаемой сухой строительной смеси, в соответствии с рецептурами и технологией производства осуществляется с рабочей площадки.

5. Затем готовая сухая строительная смесь автоматически подается в приемный бункер, откуда попадает в дозатор, который производит ее подачу в клапанные мешки заданного веса.

При загрузке в бункер, (перед внесением в смеситель) желательно использовать указанную последовательность:

1. Песок строительный вносится одновременно с остальными компонентами в смеситель в соответствии с предоставленной рецептурой. Возможные отклонения по весу от указанной рецептуры составляют +/- 3% от нормы по рецептуре. Песок может использоваться исключительно кварцевый или речной. Возможна их смесь 50х50. Песок речной (морской) должен быть в обязательном порядке обеспылен. Идеальная фракция составляет от 0,3 мм. (допускается от 0,5мм. В случае наличия данной фракции не менее 70%.) до 1,2мм. (допустимо наличие частиц песка до 1,5мм. в случае присутствия данной фракции не более 2,5%.). Указанные параметры песка являются обязательными.

2. Добавки вносятся одновременно с остальными компонентами в смеситель строго в соответствии с рецептурой. Точность дозировки обеспечивается производителем добавок в случае согласования объема упаковки (необходимого для конкретного технологического цикла) с потребителем.

3. Гидратная известь вносится одновременно с остальными компонентами в смеситель в соответствии с предоставленной рецептурой. Возможные отклонения по весу от указанной рецептуры составляют +/-1% от нормы по рецептуре. Практически любая гашеная известь обеспечивает необходимые свойства штукатурных составов. Предпочтительно использовать белую известь (ГОСТ 9179-77), без присутствия доломитных и т.п. составляющих. Плохо гашеная, активная известь не желательна. При использовании такой извести возникнут некоторые проблемы при определении минимально необходимого количества воды для производства рабочего состава и резко сократится срок годности ССС.

4. Цемент «400» цемент вносится одновременно с остальными компонентами в смеситель в соответствии с предоставленной рецептурой. Возможные отклонения по весу от указанной рецептуры составляют +/- 3% от нормы по рецептуре. Время перемешивания компонентов в смесителе производителя стандартное. В зависимости от типа смесителя составляет от 3 до 10 минут.

Передача сырья на линию ССС:

1) Гидратная известь: гидратная известь поступает в бункер готовой продукции на линии по производству фракционированной гидратной извести, а затем пневмокамерным насосом перекачивается в силосный склад на хранение. Отгрузка фракционированной гидратной извести из силосного склада производится пневмотранспортом на линию ССС.

2) Минеральный порошок: минеральный порошок поступает в бункер готовой продукции на линии по производству фракционированного минерального порошка, а затем пневмокамерным насосом перекачивается в силосный склад на хранение. Отгрузка фракционированного минерального порошка из силосного склада производится пневмотранспортом на линию ССС.

3) Керамзитовый щебень: керамзитовый щебень поступает в бункер готовой продукции на линии по производству дробленого фракционированного керамзитового щебня, а затем пневмокамерным насосом перекачивается в силосный склад на хранение. Отгрузка фракционированного керамзтового щебня из силосного склада производится пневмотранспортом на линию ССС.

4) Известняковая мука: известняковая мука поступает в бункер готовой продукции на линии по производству дробленой фракционированной известняковой муки, а затем пневмокамерным насосом перекачивается в силосный склад на хранение. Отгрузка фракционированной известняковой муки из силосного склада производится пневмотранспортом на линию ССС.

5) Гипс будет подаваться из силосов готовой продукции линии по производству гипсового вяжущего.

6) Ангидрит будет подаваться из силосов готовой продукции линии по производству ангидритового вяжущего.

7) Песок будет подаваться из силосов готовой продукции линии по сушке и фракционированию песка.

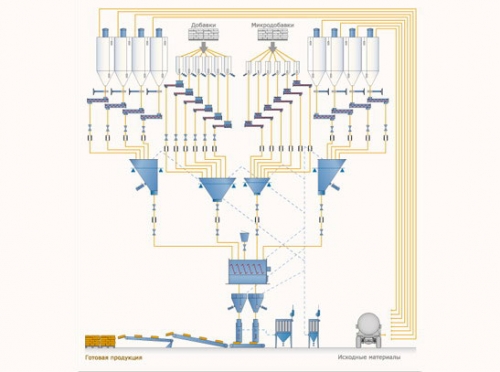

Технологическое оснащение линии отличается в зависимости от предлагаемой поставщиком линии комплектации и различий в технологии производства. Общая схема линии по производству ССС производительностью 15-30 т/час выглядит следующим образом.

Рис.6. Схема линии по производству ССС

Технологическое оснащение цеха. Минимально необходимая комплектация линии для производства автоклавного газобетона выглядит следующим образом:

1. Участок приема, обработки и складирования песка, цемента, извести

1.1. Система приема, обработки и складирования песка

1.2. Система приема, обработки и складирования цемента

1.3. Система приема, обработки и складирования извести

2. Оборудование помольного отделения

2.1. Система помола извести

2.2. Система помола песка

3. Система аспирации

4. Оборудование дозаторно-смесительного отделения

4.1. Система подачи и дозирования песка

4.2. Установка дозирования вяжущего

4.3. Смеситель

4.4. Система транспортировки компонентов

4.5. Система хранения и подачи воды (горячей и холодной)

4.6. Система контроля и управления

5. Оборудование участка нормализации шлама песка и шлама отходов

5.1. Система приготовления и передачи отходов

5.2. Система удаления отходов

6. Склад готовой продукции

6.1. Система упаковки

6.2. Система контроля и управления

7. Дополнительное оборудование

8. Щиты электропитания, пульты

9. Кабельная продукция

10. Оборудование котельной

11. Оборудование компрессорной

12. Подъемно-транспортное оборудование

13. Лабораторное оборудование

Основные требования к линии выглядят следующим образом:

1) Проектирование линии ССС должно осуществляться «под ключ».

2) Ограничений по максимальной высоте и нагрузки на здания нет. Размер площадки на усмотрение поставщика оборудования.

3) Производственная линия должна начинаться со складов исходного сырья (силосов). Любая форма и вид склада исходя из характеристик исходного материала на усмотрение производителя оборудования.

4) Линия должна заканчиваться силосами готовой продукцией, с возможностью отгрузки материала навалов, и системой фасовки готовой продукции в максимально возможный ассортимент тары (МКР контейнеры (биг-беги), мешки, пакеты и т.д.).

5) Линия представляет собой новую установку «на открытой местности».

6) Линия ССС представляет собой башенную установку.

7) Линия должна работать в любом распорядке: односменном, двусменном и трехсменном.

8) Линия ССС должна быть полностью автоматизированной, с возможность ручного вмешательства и управления. Ручное вмешательство и управление необходимо, например, в случае запуска новых рецептур, которое влечет за собой изменение состава и объемов добавок.

9) Типы вяжущих: серый цемент, белый цемент, гидратная известь, гипс (три марки), молотый ангидрит. Всего пять типов вяжущих.

10) Типы заполнителей: известняковая мука, минеральный порошок, природный строительный песок, молотый мрамор, перлитовый песок, керамзитовый щебень, пылевидный кварц, молотый ангидрит.

11) Подъем/подача материалов в раздаточные силосы/бункеры будет производиться как ковшовым элеватором, так и пневмотранспортом.

12) Поставка заполнителей и других компонентов будет осуществляться в цементовозах, в грузовых автомобилях, в мешках, в биг-бегах, со складов сырья. Гипс будет поставляться из складов гипсового вяжущего (два вида); в мешках, биг-бегах, в передвижных силосах (один вид). Ангидрит будет поставляться со склада молотого ангидрита. Портландцемент (два вида: белый и серый) будут поставляться со складов сырья (в вагонах), в цементовозах, в грузовых автомобилях, в мешках, в биг-бегах (в фасованном виде) и др. (то есть всеми возможными способами). Гидратная известь будет подаваться как со склада готовой продукции, так и в мешках, и в биг-бегах. Песок, керамзитовый щебень, минеральный порошок, известняковая мука будут подаваться со склада фракционированного готовой продукции. Другие добавки будут подаваться всеми возможными способами, преимущественно в мешках, биг-бегах и пакетах.

13) Подача готового материала будет осуществляться на упаковочную машину, на заполнение биг-бегов, погрузку навалом, в силосы для дальнейшей погрузки навалом и др.

14) Готовый продукт будет: укладываться на поддоны, упаковываться в термоусадочную пленку и обтягиваться гибкой лентой; будет производиться печать на мешках.

15) При возникновении просыпей при фасовке продукции она должна возвращаться в упаковочное устройство.

16) В состав линии по производству ССС должно быть включено сепаратное обеспылевание.

17) Требуются смесители для добавок.

18) Должен производиться шеф-монтаж.

С рынком и технологическим оснащением производства ССС Вы можете познакомиться в работах Академии Конъюнктуры Промышленных Рынков:

Анализ производителей сухих строительных смесей

Анализ оборудования для производства сухих строительных смесей

Бизнес-план производства сухих строительных смесей в Приволжском ФО

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование