ЦЕМЕНТ ИЗ СЕРЫ

Серобетон - это композиционный материал, в состав которого входит серное вяжущее, инертные заполнители и наполнители. Спектр применения инертных наполнителей и заполнителей довольно широк. В этом качестве могут применяться щебень, песок, гравий, металлургические шлаки и прочие породы, применяемые для традиционного бетона.

Поскольку основным отличием серобетона от аналогичного строительного материала на основе портландцемента заключается в наличие серного вяжущего, необходимо упомянуть о свойствах серы. Сера является одним из самых распространенных неметаллов в природе, способных соединятся практически со всеми химическими элементами. Сера и ее соединения могут встречаться во всех агрегатных состояниях вещества (твердом, жидком и газообразном). С точки зрения физических характеристик сера – это твердое кристаллическое вещество, устойчивое в виде двух модификаций: ромбической (плотностью 2,07 г/куб.см.) и моноклинной (плотностью 1,97 г./куб.см.).

Поскольку основным отличием серобетона от аналогичного строительного материала на основе портландцемента заключается в наличие серного вяжущего, необходимо упомянуть о свойствах серы. Сера является одним из самых распространенных неметаллов в природе, способных соединятся практически со всеми химическими элементами. Сера и ее соединения могут встречаться во всех агрегатных состояниях вещества (твердом, жидком и газообразном). С точки зрения физических характеристик сера – это твердое кристаллическое вещество, устойчивое в виде двух модификаций: ромбической (плотностью 2,07 г/куб.см.) и моноклинной (плотностью 1,97 г./куб.см.).

Сера плохо проводит тепло и электричество, а также плохо растворяется в воде. Свыше 50% мирового объема серы используют для производства серной кислоты, чуть более четверти мирового потребления данного вещества приходится на изготовление серных солей. Перечень отраслей, закупающих оставшуюся серу для собственных нужд, включает резинотехническую промышленность, сельское хозяйство (для производства удобрений), производства красителей, спичек, взрывчатых веществ т.д.

На рынке сера чаще всего представляется в комовой, гранулированной и жидкой формах.

Сера в жидкой форме первична по отношению к другим формам. Однако издержки связанные с хранением, транспортировкой, разгрузкой, а также с накоплением статического электричества в ходе перевозок, довольно высоки. В то же время, чистота продукта в случае пребывания серы в жидком состоянии значительно выше относительно других товарных форм.

Комовая сера производится путем розлива и затвердевания жидкой серы с последующим размалыванием полученных блоков. В результате рыхления и хранения комовой серы возможны потеря массы, загрязнение и увлажнение продукта, что и является основным недостатков данной товарной формы вещества. Безопаснее и удобнее всего хранить гранулированную серу. Затратным в данном случае является сам процесс гранулирования, будь то воздушное, водяное или гранулирование в кипящем слое.

Серобетон начал активно исследоваться в Северной Америке в 70-х г.г. 20-го века. Уже тогда были выявлены его преимущества по отношению к традиционному бетону на основе портландцемента. Так, было установлено, что в отличие от цементного он имеет ряд особенных свойств, таких, как низкое водопоглощение, водонепроницаемость, быстрый набор и сохранение высокой прочности, коррозийную стойкость. Но были у серобетонов, изготавливаемых в тот временной период и недостатки – низкая устойчивость к воздействию высоких температур (этот недостаток сохранился и в настоящее время и обуславливается тем, что температура плавления серы 1200С), низкая пожаростойкость и наличие трещин при застывании больших объемов серобетона.

С развитием технологий большинство недостатков удалось ликвидировать. Так, было установлено, что добавление к серному вяжущему пластификаторов (в частности полисудьфидов) будет способствовать не только повышению пластичных характеристик раствора, но и уменьшению трещин, а добавка в виде дициклопентадина будет повышать пожаростойкость строительного материала.

Таким образом, экспериментально было установлено, что предпочтительно использование модифицированной серы. Свойства серобетона является следствием его внутренней структуры, которая довольно подробно была изучена североамериканскими учеными. Сера без добавления наполнителя представляет собой вещество с гомогенной структурой, что означает плотное расположение молекул относительно друг друга. Присутствие наполнителя приводит к тому, что молекулы серы «скрепляют» молекулы наполнителя и заполняют внутренние пространства получаемого вещества таким образом, что пористость становится почти незаметной (даже под микроскопом). Низкая пористость серобетона во многом обусловила сферы его применения. Это касается использования серобетона как основного материала для хранилищ отходов, коллекторов сточных вод и т.д.

Суммируя все вышеописанное, можно условно выделить ряд положительных и отрицательных качеств серобетона.

Оценка качеств серобетона

Положительные свойства | Отрицательные свойства |

| Высокая прочность | Низкая термостойкость |

| Коррозийная стойкость | |

| Низкое водопоглощение | |

| Водонепроницаемость | |

| Морозостойкость | |

| Быстрый набор прочности | |

| Отвердение на морозе | |

| Возможность вторичной переработки | |

| Незначительная усадка |

Источник: сайты зарубежных производителей и компании «Астраханьгазпром»

С точки зрения описания качеств преимущества применение серобетона в некоторых областях (для утилизации отходов, сточных вод) перед цементным бетоном очевидны. Ниже представлена сравнительная характеристика основных параметров этих видов бетона.

Сравнительная характеристика свойств серного и портландцементного бетонов

Наименование свойства (испытания) | Серобетон | Бетон |

| Влагостойкость | 1,0 | 0,8 |

| Химическая стойкость (к кислотам) | 84% | 23% |

| Морозостойкость (при 100% влажности) | 300 | 50 |

| Истираемость,% | 3% | 17% |

| Прочность на сжатие, МПа | 55-65 | 15-25 |

| Прочность на изгиб, МПа | 10-15 | 6-9 |

| Прочность на растяжение, МПа | 5-7 | 3-4 |

| Время набора прочности, ч. | 0,3 | 24 |

Источник: Journal of Ceramic Processing Research, сайты научно-исследовательских учреждений

Примечания: Прочность на сжатие указана для бетона, с момента заливки которого прошло 3 дня. Характеристика «время набора прочности» подразумевает первоначальный (на 50%) набор марочной прочности бетона.

Необходимо отметить, что свойства серобетона в большей степени, нежели в случае с цементным бетоном, зависят от технологического процесса и контроля качества входного сырья и на всех этапах производства.

Так, по утверждению зарубежных исследователей, не только процентное содержание модификатора в серобетоне, но и его качественный и количественный (по входящим веществам) состав. Например, наличие такого модификатора серы, как смесь дициклопентадина и олигомера, в растворе не должно быть ниже 5%. Опытным путем было установлено, что наиболее эффективно именно это значение, поскольку при увеличении содержания данного модификатора снижается такая характеристика, как пластичность (вязкость) получаемого бетона. Влияет на свойства серобетона также процентное соотношение дициклопентадина и олигомера, наиболее эффективным (с точки зрения все той же пластичности смеси) является пропорция 50:50 или (при 10%-ной доли модификатора) 40:60 в пользу олигомера.

Также экспериментально установили, что прочность на сжатие (хоть и незначительно) снижается при чрезмерном увеличении содержания в серобетоне наполнителя. К тому же, для придания серобетону высокой коррозионной стойкости необходимо, чтобы наполнитель содержал от 6 до 20% частиц, размер которых находится в диапазоне 150-250 мм. Стекловолкно, добавление которого в серобетон способствует увеличению прочности конечного продукта и предотвращает его истирание, должно соответствовать следующим требованиям: длина волокон 1-14 см., процентное содержание от объема бетона – не более 5%.

Это далеко не полный перечень требований к сырью для производства серобетона. Каждый производитель, равно как и патентодержатель технологии, определяет свои требования в зависимости от характеристик, задаваемых для изготавливаемого строительного материала.

Технологии производства серобетона

Строительный материал – серобетон, известен еще с 17 века. Тогда с его помощью соединяли металл и камень, что нашло свое применение в изготовлении корабельных якорей. В период Первой мировой войны в США были разведаны больший запасы серы. В связи с этим возникла необходимость реализовать ее излишек. В 1921 г. Бэйкон и Дэвис опубликовали работу, в которой описали свойства серы и ее применение в производстве строительных материалов.

Активные исследования серных вяжущих начались в 70-х г.г.в Северной Америке, когда было доказано, что серобетон и сероасфальт безопасны для окружающей среды. Позднее уже в 80-90-х г.г. с увеличением добычи углеводородов выросла и добыча серы как продукта, сопутствующего нефти и газу. Поиск новых методов утилизации и/или использования серы стали вести крупные нефтяные и газовые компании. В результате появились новые разработки относительно производства и применения бетона на основе серного вяжущего.

Все изобретения, касающиеся свойств и технологии производства серобетона, в США подлежали патентованию. Почти каждая крупная компания-производитель обладала собственным или приобретенным патентом на технологию производства. Со временем срок действия патентов прекращался и изобретение становилось доступным для массового использования. Таким образом, в США образовалась определенная хронология патентов на технологию производства серобетона, по которой, несмотря на солидный срок их существования, можно проследить эволюцию процесса изготовления данного строительного материала.

Основные патенты США, связанные с серобетоном и технологией его производства

Номер патента | Название патента | Дата опубликования |

| 4025352 | «Производство серобетона» | 1977 |

| 4188230 | «Серобетон, раствор и схожие материалы» | фев. 1980 |

| 4391869 | «Модифицированный серный цемент» | июль 1983 |

| 5004799 | «Гранулированный модифицированный серобетон» | 1991 |

Источник: материалы зарубежных СМИ

Первый патент суммировал весь экспериментальный опыт, имевшийся в то время в Северной Америке относительно производства бетона на основе серного вяжущего. В этом документе впервые упоминалось такое понятие, как модификатор серы для производства более качественного серобетона. В качестве модификатора было предложено использовать полимер дициклопентадин, так его добавление способствовало повышению пожаростойкости материала.

Патент под названием «Модифицированный серный цемент» описывал не только рекомендуемые модификаторы (олигомеры и дициклопентадин), но и сформулировал требования ко всем составляющим серного бетона ввиду их влияния на свойства конечного продукта.

В 1991 г. в США получила огласку технология приготовления гранулированного серобетона. Ее появление было обусловлено потребностью изготовления стройматериала в любое время, в любом месте (из-за необходимости поддержания определенной температуры раствора его использование ограничивалось территориально и по времени). Принципиально технология получения гранул серобетона заключалась в помещении готовой смеси в агрегат, где бетон подвергался воздействию газа (под высоки давлением) или воды, что и способствовало образования гранул. Для дальнейшего использования, согласно данному патенту, было необходимо всего лишь разогреть гранулы до температуры плавления 140-1500С.

Товарный выпуск серного бетона (и изделий на его основе) первой наладила канадская компания StarCrete (ранее она называлась Sulfurcrete) в 1975 г., которая совместно с Sulfur Innovations Ltd разработала технологию получения бетона на основе модифицированной серы. Согласно данной технологии, расплав серы и модификатора подается на участок приготовления бетона, где перемешивается с заранее подогретыми заполнителями и наполнителями, образуя серобетонную смесь.

В настоящее время изделия под маркой StarCrete широко применяются для изготовления коррозионностойких конструкций, для защиты и ремонта покрытий цементного пола на химических и пищевых производствах и т.д. Позднее была освоена технология, альтернативная той, что была внедрена на предприятии Sulfurcrete. Основное отличие – модифицирующие добавки вводятся непосредственно при перемешивании расплава серы с подогретыми заполнителями и наполнителями.

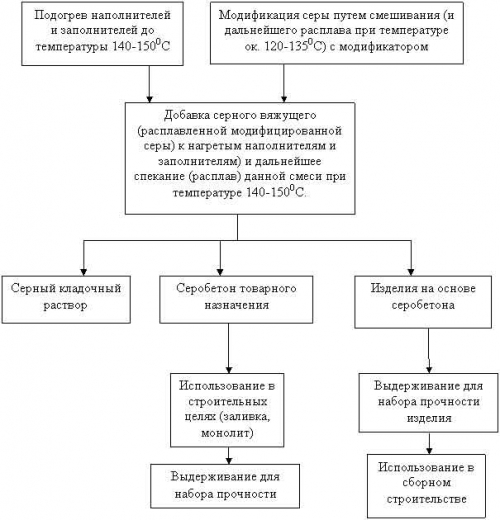

В течение достаточно длительного количества времени в Северно Америке появилось большое количество исследований и разработок по технологии изготовления и применения серного бетона. Те из них, что нашли широкое применение, отражены в обобщенном варианте технологии производства серобетона, представленном на рис. 1.1.

Рис. 1.1. Обобщенный вариант технологии производства серобетона, получивший распространение в мире

Наиболее существенным отличием технологии производства серного бетона от цементного аналога является отказ от использования воды в процессе изготовления. В чистом виде при изготовлении серных бетонов сера почти не применяется. Все модифицирующие ее свойства добавки можно разделить на четыре группы: пластифицирующие, стабилизирующие, антипирены и антисептики.

Пластифицирующие добавки вводят в состав серного вяжущего с целью снижения хрупкости, увеличения прочности и замедления кристаллизации серы при охлаждении. К ним относятся: нафталин, парафин, дициклопентадиен, полистирол, кумароновая смола, сажа, графит.

Стабилизирующие добавки предназначены для изменения структуры серы и повышения ее устойчивости к атмосферным условиям. К ним относятся: дициклопентадиен, тиокол, йод, фосфор, селен, мышьяк, треххлористая сурьма, битум, сажа, нафталин. Антипирены применяют для снижения горючести серных композиций. Антисептики используют для повышения биологической стойкости серных бетонов.

Касательно оборудования, необходимого для производства серобетона, в Северной Америке еше в 70-80- х г.г. была установлена возможность применения оборудования обычного асфальтового завода. Также и в случае с обычным бетоном оборудование для производства серного бетона может быть стационарным (на таком оборудовании, как правило, изготавливается смесь, применяемая прямо на месте) и мобильным (это относится к передвижным, мобильным заводам). Основным звеном в цепочке технологической оснастки является бетоносмеситель, отличие этого агрегата от того, что применяется при смешивании цементного бетона, - необходимость поддержания высокой температуры.

В нашей стране исследования свойств серы и возможностей ее применения для производства строительных материалов начались в 80-х г.г. прошлого века под эгидой НИИЖБ. В настоящее время, помимо этого учреждения, вопросом разработки и внедрения производства бетона на серном вяжущем заняты ВНИИГАЗ, ВНИПИ Сера, Гинцветмет, центр инноваций «Химические технологии и оборудование», ОАО «Институт Гипроникель», Казанский государственный технологический университет и т.д.

Первое промышленное применение серобетона в РФ было осуществлено в 1977 г. трестом «Западстрой». В настоящее время на территории России отсутствует какое-либо крупное производство серобетона. ООО СП «Интер-S» (Астраханская область) обладает технологией изготовления данного материала, разработанной совместно ООО «Астраханьгазпром» и НИИЖБ Минстроя РФ, однако реально оно пока выпускает лишь модифицированную серу для производства серобетона и сероасфальта. По некоторым сведениям, в Оренбургской области начало свое функционирование предприятие по производству бетона на серном вяжущем, но официальных подтверждений и данных об этом предприятии нет.

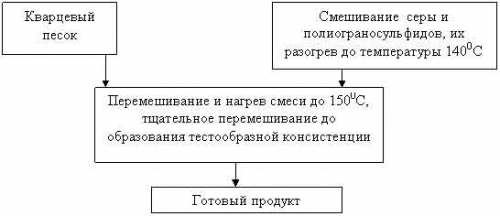

Ниже приведены два варианта технологии производства серобетона. Один из них предоставлен центром инноваций «Химические технологии и оборудование» (Башкортостан), этот центр уже подал документы на оформление патента на данное изобретение. Описание этой технологии дает вещественное представление о получаемом материале. Вторая технология (которую обнародовало ООО «Астраханьгапром») представляется скорее описанием технологической цепочки.

Рис. 1.2. Технология производства серобетона, разработанная центром инноваций «Химические технологии и оборудование»

Центр инноваций «Химические технологии и оборудование», являющийся дочерним предприятием ООО "Башкирский инновационный центр "Содействие", работает над созданием наукоемких технологий в области химического и нефтехимического синтеза, инвестирует финансовые средства в собственные и совместные научные изыскания. В настоящее время в рамках работ по утилизации серы разработана технология выпуска бетона на основе серного вяжущего. В 2008 г. центр направил заявку на получение патента на композицию бетона, обладающего повышенной прочностью на сжатие (до 100 МПа). Принципиальная новизна изобретения заключается в использование в качестве модификаторов полиограносульфидов (аналогов промышленных тиоколов).

Совместно с НИИЖБ Минстроя РФ компания «Астраханьгазпром» разработала технологию производства серного цемента и бетона на основе этого вяжущего вещества, защищенные патентами:

- № 2154602 «Способ получения серного цемента»;

- № 2211818 «Способ производства серного цемента и установка для его получения»;

- № 2166487 «Технологическая линия по производству серных и других гомогенных композиций»

Производство серного цемента является высокой технологией, не имеющей, зарубежных аналогов. Традиционно, серополимерный цемент производят циклическим способом в реакторах переодического действия, оборудованных мешалкой, с применением дорогих химических модификаторов. Процесс проведения такой реакции с получением готового продукта занимает до нескольких часов.

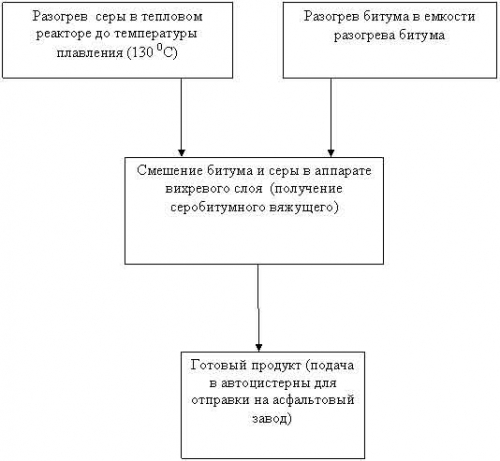

Предлагаемая ООО «Астраханьгазпром» технология отличается тем, что процесс происходит по непрерывной технологии с применением дешевого, экологически безопасного химического модификатора. Обработка в аппарате вихревого слоя при изготовлении серного цемента происходит несколько секунд, при этом достигается высокая производительность: от 4-х до 10-ти тонн серного цемента в час и энергозатраты составляют от четырех до восьми киловатт на одну тонну готовой продукции.

В ООО "Астраханьгазпром" разработана технология получения серополимерного цемента, по которой тяжелый нефтяной остаток и сера в соотношении 5/95 масс, при повышенной температуре подвергаются воздействию электромагнитного поля.

Изготовленный на основе серополимерного цемента, серный бетон выгодно отличается от обычного бетона на портландцементе тем, что обладает более высокой прочностью, водонепроницаемостью, морозоустойчивостью, устойчивостью к агрессивным средам, быстрым набором прочности, термопластичностью, возможностью формовки при отрицательных температурах и меньшей себестоимостью.

Фирма ООО С-ГАЗ г. Астрахань построила технологическую установку по производству серобитумного вяжущего до 32 тыс. тонн в год и производству серополимерного цемента до 50 тыс. тонн в год.

Приготовление смеси и формовка изделий из серного бетона осуществляются по горячей технологии при температуре 140 - 150°С. Преимуществом при приготовлении серного бетона перед обычными бетонами является отсутствие необходимости в использовании воды. Выгодность проекта определяется в основном экономией от применения более дешевых сырья и технологии.

Для приготовления серного бетона могут быть использованы техническая сера, серосодержащие отходы. В качестве инертных заполнителей и наполнителей используют плотные горные породы, искусственные и природные пористые материалы, отходы производства (отсевы дробления горных и осадочных пород).

Рис. 1.3. Технологическая цепочка изготовления изделий из серобетона по технологии, разработанной в ООО «Астраханьгазпром»

Сероасфальт – асфальтовая смесь на основе серного битума. Серный битум – вяжущее, в котором до 40% битума замещается серой. При производстве сероасфальта на основе серного битума используются обычные инертные материалы, а также возможно применение некондиционных инертных материалов (отсев дробления доломитового щебня и т.д.), использование которых в сочетании с обычным битумом невозможно.

Сероасфальт отличается от обычного асфальта более высокой прочностью, износоустойчивостью, устойчивостью к температурным воздействиям, удобоукладываемостью. Принципиальная схема производства сероасфальта выглядит следующим образом

C оценкой потенциала спроса на серобетон на российском рынке Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Серобетон: анализ потенциального спроса».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование