СПОСОБЫ ГРАНУЛЯЦИИ ШЛАКОВ

В статье рассматриваются технологические схемы при водяной, воздушной и сухой грануляции доменных шлаков.

Водная грануляция

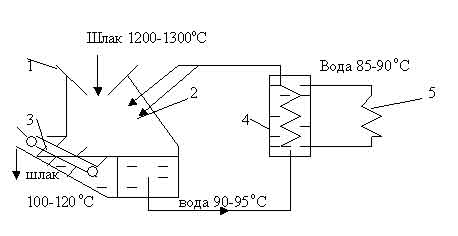

Возможная схема использования тепла шлака при водяной грануляции приведена на рис. 1.

Грануляция шлака, стекающего из шлакоприемника 1, осуществляется не только при погружении струи шлака в бассейн 2, но и при механическом и термическом воздействии на нее «отработанной» воды из «грязного» контура. Гранулированный шлак непрерывно удаляется из бассейна наклонным ленточным скребковым транспортером 3. Вода в контуре теплового потребителя 5 подогревается «грязной» водой первого контура в водоводяном бойлере 4.

Недостатком этой схемы является невысокая эффективность водоводяного бойлера из-за сравнительно низкой температуры «грязной» воды (менее 100 оС, так как бассейн сообщается с атмосферой и поэтому нагрев воды ограничен температурой кипения воды 100 оС). Другим недостатком является то, что вода первичного контура загрязняется не только механически (взвесями), но и химически, поэтому первый контур труб и циркуляционный насос работают в тяжелых условиях из-за абразивного износа и сернокислотной коррозии.

Рисунок 1 – Схема энерготехнологического использования доменного шлака

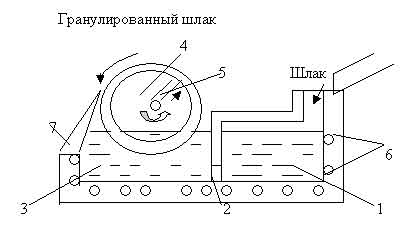

Грануляцию шлака пытались осуществить и контактным способом (без смешивания шлака и воды). П.К.Аксютиным была предложена схема (рис. 2), в которой расплавленный шлак из шлакоприемника 1 по летке 2 перетекает в шлаковую ванну 3. В ней вращается барабан 4, наружная поверхность которого образована навитой в виде змеевика трубой 5 с входом и выходом в нее воды по оси барабана.

Змеевиковая труба снаружи залита чугуном, на гладкую поверхность которого налипает расплавленный шлак, образуя корку застывшего шлака толщиной от 2 до 15 мм (в зависимости от скорости вращения барабана). Поскольку барабан погружен на треть диаметра в расплавленный и подогреваемый за счет электроэнергии 6 шлак, вода, подаваемая циркуляционным насосом, в змеевиковой трубе нагревается и превращается в пар. Шлаковая корка на поверхности барабана охлаждается на пути от расплава шлака в ванне шлакоснимателя 7. и гранулированный шлак сбрасывается в бункер готовой продукции. Меняя скорость вращения барабана, можно изменять толщину шлаковой корки, а, следовательно, и производительность установки, как по грануляционному шлаку, так и получаемому пару.

Рисунок 2 – Установка для грануляции шлак контактным способом

Воздушная грануляция

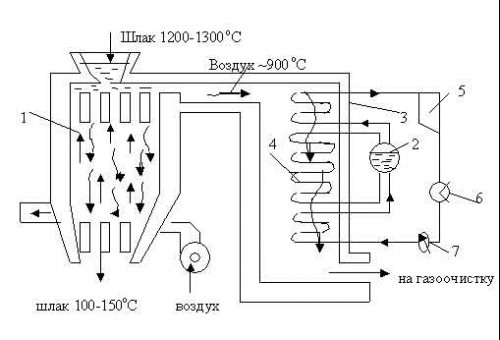

Воздушная грануляция шлака по схеме, предложенной Н.А. Семенко (рис. 3) происходит внутри большого бункера во встречном потоке вдуваемого снизу холодного воздуха. Гранулированный шлак выдается из нижней части камеры-бункера. При начальной температуре шлака 1200 – 1300 оС холодный воздух в процессе движения вверх нагревается до 800 – 900оС, а затем используется в котле-утилизаторе змеевикового типа с принудительной циркуляцией пароводяной смеси. Влажный пар из барабана-сепаратора, пройдя через пароперегреватель, перегревается до 450 оС и при давлении до 4 МПа отправляется потребителю. Расчеты показывают, что при воздушной грануляции 100 т/ч шлака и его охлаждения от 1300 до 200 оС можно получить до 50 т/ч пара энергетических параметров, достаточного для обеспечения работы турбогенератора мощностью 10 МВт.

1 – камера шлакогранулятора;

2 – барабан-сепаратор котла-утилизатора;

3 – пароперегреватель;

4 – водяной экономайзер;

5 – теплосиловая установка;

6 – конденсатор;

7 – насос

Рисунок 3 – Схема использования тепла шлака при воздушной грануляции

В странах СНГ была также разработана установка использования теплоты шлака.

Жидкий шлак поступает в копильник, где температура его снижается от 1400–1440 до 1350 – 1370 оС. В трубы системы испарительного охлаждения (СИО) копильника и валков насосом подается химически очищенная вода. Образующаяся пароводяная смесь поступает в бак-сепаратор. Шлак через валки, имеющие гладкую поверхность и вращающиеся навстречу друг другу, прокатывается в ленту толщиной 10 – 20 мм. Лента остывает до 1000 – 1200 оС в результате испарения воды в системе охлаждения валков; пароводяная смесь также поступает в бак-сепаратор.

На выходе из валков лента шлака охлаждается увлажненным воздухом из сопел до 200 – 300 оС, после чего подается на измельчение и сортировку. Паровоздушная смесь, нагретая шлаком, омывает конвективные поверхности, в которых нагревается вода, и уходит из установки. Пароводяная смесь из конвективных поверхностей нагрева подается в бак-сепаратор, из которого пар идет в перегреватель и затем с температурой 350–400 оС и давлением 3,5 – 4,0 МПа направляется потребителю. В шлаковом расплаве с помощью горелок поддерживается постоянная температура.

Основные недостатки такой схемы – громоздкость установки, необходимость сжигания дополнительного топлива, низкая производительность в связи с ограниченной поверхностью теплообмена по шлаку.

Заводом-втузом при металлургическом комбинате разработана установка использования теплоты шлаков при мокрой грануляции, в которой состав с ковшами, заполняется жидким шлаком, подается в герметически закрытую теплоизолирующую камеру. Ковши поочередно опрокидываются в бункеры, куда из магистрали поступает вода. В камере образуется пар, направляемый затем в коллектор потребителю.

За рубежом известен ряд разработок, в которых расплавленный шлак дробят на вращающихся аппаратах. Этот способ более детально будет рассмотрен ниже.

Сухая грануляция

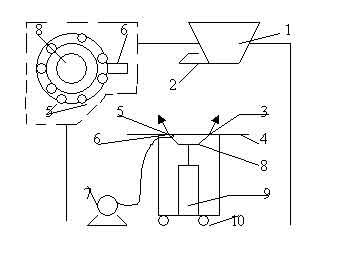

Сотрудниками университета префектуры Осака и лаборатории материаловедения университета Тохоку (Япония) был исследован способ сухой грануляции шлака с применением распылителя с вращающейся головкой. На рис. 4 показана схема установка для грануляции шлака данным способом. Здесь жидкий шлак заливают во вращающуюся чашу. Под действием центробежной силы шлак разбрызгивается через кромку чаши, и здесь его раздувает сжатый воздух, направленный струями вертикально вверх. Доменный шлак загружается в плавильную печь типа вагранки малого объема и после расплавления направляется в распылитель. Разбрызгиваемый шлак улавливается в шлакоприемнике, разделенном на несколько секций концентричными цилиндрическими перегородками.

Рисунок 4- Экспериментальная установка с распылителем с вращающейся головкой

1 – источник жидкого шлака;

2 – выпускной шлаковый желоб;

3 – раздувочный газ;

4 – шлакоприемник;

5 – раздувочное сопло;

6 – подвод газа;

7 – компрессор;

8 – чаша;

9 – электродвигатель;

10 - распылитель

В Германии предложен следующий способ переработки горячего доменного шлака. Жидкий шлак направляют в стальной бункер с водоохлаждающими двойными стенками, в который вводится сжатый воздух, распределяемый равномерно по сечению бункера. В рабочем пространстве бункера мелкие частицы доменного шлака движутся в режиме кипящего слоя. Капли шлака, охлаждаемые воздухом, налипают и намерзают на поверхность твердых частиц, что увеличивает их размеры и, в конечном счете, приводит к их выпадению из кипящего слоя. Укрупненный материал выдается через нижнюю наклонную горловину бункера. Далее гранулированный шлак подвергается грохочению. Мелкий шлак из отсева вновь направляется в бункер, а надрешетный продукт идет к потребителю.

Японскими фирмами «Мицубиси дзюкоге», «Ниппон кокаи» и «Тайхэйе киндзоку» разработаны установки воздушной грануляции доменного и конверторного шлаков. Которые эксплуатируются на заводах фирмы в Фукуяме. Здесь шлаковый расплав из ковша подается в отделение предварительной обработки, где в него вносят для улучшения качества продукта различные добавки для регулирования температуры и вязкости расплава. После этого расплав по желобу поступает в грануляционную камеру, где его дробит струя воздуха, подаваемого под давлением. Для достижения заданных свойств гранулированного шлака в зависимости от свойств расплава регулируют соотношение скоростей движения потоков воздуха и жидкого шлака. Тепло утилизируется излучением из потока частиц, а также из слоя, в который падают частицы.

На одной из доменных печей в Фукуяме работает установка придоменной грануляции расплава. Где струю расплава направляют в лоток между двумя вращающимися в разные стороны барабанами, поверхность которых охлаждается водой. В установке используется до 38% тепла жидких шлаков.

Фирма «Сумито киндзоку коче» создала установку сухой грануляции доменного расплава с утилизацией его тепла. Процесс грануляции расплава осуществляют на вращающемся барабане. Гранулят затем затвердевает в псевдоожиженном слое твердого шлака. Установка работает при температуре нижнего слоя до 700 оС и производительности до 50 т/ч. Вращающаяся чаша – воздуходутьевой распылитель – полученный гранулят отличается большой плотностью (2,8 – 2,9 г/см3) и пригоден в качестве мелкого заполнителя для бетонов. На установке утилизируется 55% физического тепла шлака.

В Швеции в Swedish State Steel Company, Merax LTD развивается процесс грануляции и утилизации тепла шлака. Шлак гранулируется ударением падающего слоя частиц ранее отвердевшего шлака. Пленка разрушается на гранулы, которые затем падают в многоярусный псевдоожиженный слой, из которого утилизируется тепло. По этому методу более 60 % тепла шлака утилизировано в качестве пара. Большое содержание стеклофазы в данном шлаковом продукте делает его пригодным для производства цемента.

В Австрии для размельчения шлакового расплава предложено устройство распылительной камеры круглого сечения, по оси которого из промежуточного ковша поступает струя жидкого шлака, разбиваемая двумя рядами подающих горячий газ, или топливных горелок. Частички шлака на дне камеры попадают на вращающийся диск, разбрасывающий их центробежной силой в кольцевую приемную камеру с подогреваемыми стенками в зоне поступления раздробленных частичек шлака и с охлаждаемыми со стороны кольцевой разгрузочной камеры.

Специалисты двух японских университетов (Осака и Тохоку) исследовали процессы сухой грануляции доменного шлака с помощью вращающегося измельчителя с чашей и усовершенствовали установку таким образом, чтобы расположенный соосно с ней бункер раскаленного гранулированного шлака можно было пропускать СН4 + Н2О. При этом смесь газов нагревается до температуры шлак и при контакте с никелевым катализатором в данной части чаши происходит паровая конверсия газовой смеси с образованием Н2 и СО, которые отводились из закрытого пространства над чашей.

С анализом российского рынка металлургических и топливных шлаков и с анализом оборудования для производства цемента на основе шлаков Вы можете познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок шлаков в России» и «Анализ оборудования для производства шлакощелочного вяжущего».