БРОСАЯ ВЫЗОВ МЕТАЛЛУ

Где и как сегодня служат самосмазывающиеся зубчатые устройства из пластмассы

Шестерни, изготовленные из пластика, все больше и больше вытесняют устройства из металлов во всех сферах традиционного использования зубчатой передачи: автомобилях, бытовых приборах, промышленном оборудовании, компьютерах и электронике, а также в медицинском оборудовании. Причина этого в том, что зубчатые устройства из пластмассы дешевле, легче и обладают более высокой конструкторской гибкостью, чем их металлические аналоги…

Для зубчатых механизмов из пластмассы первого поколения обычно требовалась наружная смазка, такая как масла или смазочные материалы, для того, чтобы увеличить износостойкость и продлить срок эксплуатации. Но для многих используемых в наши дни зубчатых устройств из пластмассы не требуется наружной смазки. Вместо этого они сразу производятся из смол обладающих конструкционными смазочными свойствами, или же из смесей, в состав которых введены добавки, снижающие коэффициент трения при соприкосновении с другими шестернями.

Самосмазывающиеся или нет, зубчатые устройства из пластмассы совсем не обязательно являются всего лишь временной заменой металла. Пластмассы совсем не так, как металлы, реагируют на воздействие высоких температур, экстремальных нагрузок и прочих стрессовых факторов; конструкторы должны осознавать наличие этих различий для того, чтобы избежать разрушения пластмассовых деталей.

Преимущества применения

При производстве автомобилей зубчатые устройства из пластмассы используются при изготовлении электрического привода регулировки сидений, электростеклоподъемников, систем зажигания, стояночных тормозов и различных крышек и фиксаторов. При производстве бытовых приборов шестерни используются в пылесосах, трансмиссиях стиральных машин, кухонных комбайнах, приводах систем отопления, вентиляции и кондиционирования воздуха и ручных миксерах. В промышленности зубчатые устройства из пластмассы используются для производства вальцов конвейерных линий, инструментов с электрическим приводом, водомерных и газовых счетчиков. К числу многочисленных электронных устройств, при производстве которых используются зубчатые устройства из пластмассы, относятся: принтеры, копиры, сканеры, а также аудио- и видео оборудование. В больницах в устройствах отпуска лекарств используются зубчатые устройства из пластмассы. При изготовлении движущихся деталей наручных и настенных часов, а также штор, также используются зубчатые устройства из пластмассы . К числу устройств, работающих на открытом воздухе, в которых используются такие шестерни, относятся: газонокосилки, пневматические машины для удаления опавшего листа, спринклеры и оборудование для плавательных бассейнов.

Рис.1. Самосмазывающиеся зубчатые устройства из пластмассы производятся в различных конфигурациях и разного размера.

Самосмазывающиеся зубчатые устройства из пластмассы экономят деньги потребителя, исключая затраты на смазку и масла, а также за счет снижения эксплуатационных расходов. Возможности соединения частей часто делают производство сборок с зубчатыми устройствами из пластмассы дешевле, чем производство металлических сборок. Формованные зубчатые устройства из пластмассы могут быть меньше, чем сопоставимые металлические детали, поэтому установки и приборы, в которых они используются, могут также быть меньше. Замена тяжелых металлических шестеренок пластмассовыми при производстве автомобилей увеличивает экономию топлива. Зубчатые устройства из пластмассы также обычно производят при эксплуатации меньше шума, чем металлические.

Конструктивные особенности

Пластмассы более вязкоэластичны, чем металлы, так что деформация и ползучесть могут стать проблемами при использовании зубчатых устройств из пластмассы. Пластмассы быстрее теряют прочность при высоких температурах эксплуатации, но предельная температура иксплуатации различается в зависимости от используемой для производства шестеренок смолы, а также от количества и типа армирования, которое можно применить. Поскольку пластмассы обладают только 1-2% теплопроводности металлов, зубчатые устройства из пластмассы дольше остаются разогретыми после того, как их довели до определенной температуры. Некоторые пластмассы, такие как нейлон, поглощают значительное количество влаги, что может вызывать проблемы при переработке, если не высушить смолы перед формованием. Шестерни из нейлона несколько увеличиваются в объеме по мере того, как они поглощают влагу, фактор, которые инженерам приходится компенсировать при проектировании зубчатых механизмов. С другой стороны, хоть влажность и снижает прочность нейлона на разрыв, она повышают его стойкость к ударным нагрузкам.

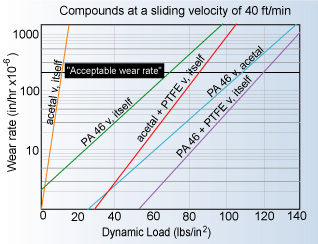

Рис.2. На скорость истирания двух взаимодействующих шестерен влияют: тип материала, нагрузки, а также наличие наполнителей и добавок.

Существуют различные способы преодоления проблемы теплообразования. Использование некоторых зубчатых устройств из пластмассы может потребовать нанесения наружной смазки, если трение станет особенно интенсивным. Когда используются самосмазывающиеся зубчатые устройства из пластмассы, конструкторы часто снижают эксплуатационные коэффициенты трения за счет сочетания разнородных материалов, например, ацеталя с нейлоном 66. Такое соединение несхожих материалов обычно протекает с меньшим тепловыделением, чем соединение зубчатых шестерен, изготовленных из одного и того же материала. Другим способом управления тепловыделением является приготовление смесей используемых для изготовления шестерен пластмасс с уменьшающими трение добавками, такими как: политетрафтороэтилен (ПТФЕ), силикон или графит.

Эксплуатационные свойства многих марок смол, используемых для изготовления зубчатых устройств, хорошо известны, так что инженеры обычно хорошо понимают, какие изменения следует внести в конструкцию зубчатых механизмов при переходе от металла к пластмассе. Усовершенствованные средства компьютерного проектирования (computer-aided design CAD), которые предлагаются потребителям некоторыми производителями смол и компаундов, могут предсказывать с большой степенью точности, как поведет себя зубчатая передача из пластмассы в том или ином случае.

Материалы

Условно смолы, используемые для производства пластмассовых шестеренок, можно разделить на две категории: кристаллические и аморфные. В целом, материалы в категории кристаллических и частично кристаллических – такие как нейлон, ацеталь, полиэфирэфиркетоны (ПЭЭК) и полифениленсульфиды (ПФС) – обладают большей усталостной прочностью, чем аморфные полимеры, такие как поликарбонаты и полиэфиримиды (ПЭИ). В результате кристаллические пластмассы применяются в условиях, когда часто имеют место экстремальные нагрузки и циклы запуска устройства. Аморфные полимеры больше подходят для использования там, где сравнительно редко бывают высокие скорости и большие нагрузки или там, где нужны небольшие шестерни и шестерни высокой точности.

Таблица 1. Основные виды смол, используемых для изготовления зубчатых устройств, и их свойства.

Категория | Представители |

| Частично кристаллические:- устойчивость к воздействию химических веществ;- сопротивление утомлению;- высокий коэффициент заполнения;- частое приведение в действие. | Ацеталь (серия RTP 800): жесткий, устойчивый к ползучести и прочный. Обладает низким коэффициентом трения, сохраняет стабильность при высоких температурах и обеспечивает более высокую устойчивость к воздействию горячей воды. |

| Алифатический поликетон/Carilon® (RTP 4500): Нужное сочетание прочности, жесткости и параметров термостойкости, аналогичное свойствам аморфных полимеров. Обладает низкой проницаемостью и устойчивостью к воздействию химических веществ, аналогичными и даже превосходящими параметры многих частично кристаллических полимеров. | |

| Жидкокристаллические полимеры (серия RTP 3400): Выдающаяся прочность при экстремальных температурах и устойчивость к воздействию практически всех химических веществ, атмосферных воздействий, излучения и выгорания. Высокая вязкость расплава и способность быстро схватываться позволяют формовать из них как крупные детали с толстыми стенками, так и компоненты с тонкими стенками. | |

| Нейлон (серия RTP 200): Поглощает больше влаги, чем большинство полимеров, что влияет на технологичность, размерную стабильность и физические свойства. Тем не менее, по мере повышения содержания влаги происходит существенное повышение параметров ударной вязкости и общих энергопоглощающих параметров. Низкий коэффициент трения, отличные электрические свойства и устойчивость к воздействию химических веществ. | |

| Полибутилен терефталат (серия RTP 1000): Быстрая кристаллизация, поэтому циклы формования короткие и температуры формования могут быть ниже, чем для многих конструкционных термопластов. Очень хорошая размерная стабильность, высокая термостойкость, устойчивость к воздействию химических веществ и хорошие электротехнические свойства. | |

| Полиэфирэфиркетон/PEEK™ (серия RTP 2200): Высокотемпературный термопласт с отличной устойчивостью к воздействию химических веществ, высокой прочностью и огнестойкостью. | |

| Полифениленсульфид (серия RTP 1300): обеспечивает отличное соотношение свойств, включая высокую термостойкость, огнестойкость, устойчивость к воздействию химических веществ, текучесть, размерную стабильность и отличные электрические свойства. | |

| Термопластический полиамид (серия RTP 4200): Самый термостойкий термопласт на рынке. Отличные физические и химические свойства, а также износоустойчивость. Внутренне присущая огнестойкость. | |

| Аморфные:- детали высокой точности;- для низких скоростей и небольших нагрузок. | Поликарбонат (серия RTP 300): обеспечивает отличную ударную вязкость, высокую термостойкость и хорошую размерную стабильность. Устойчив к водным растворам неорганических и органических кислот. Хорошие электрические свойства. |

| Полиэфиримид (серия RTP 2100): прочность и жесткость при повышенных температурах. Долгосрочная термостойкость и размерная стабильность, внутренне присущая огнестойкость и устойчивость к воздействию углеводородов, спиртов и галогенированных растворителей. |

Добавки, которые используются при изготовлении пластмасс, предназначенных для производства зубчатых механизмов, подразделяются на две категории: уменьшающие трение, а также улучшающие параметры термостойкости и механические свойства. Как уже отмечалось, к числу антифрикционных добавок относятся ПТФЭ, графит и силиконы, сюда также входит дисульфид молибдена. Добавками, которые повышают прочность и термостойкость, обычно являются армирующие материалы, такие как углеродное или стеклянное волокно. Арамидное волокно повышает износоустойчивость и понижает коэффициент трения для материалов, из которых изготавливают шестерни.

Таблица 2. Добавки к пластикам, обычно используемые для изготовления зубчатых устройств, и их свойства.

ПТФЭ | Самый низкий коэффициент трения любой внутренней смазки. Образует пленку смазки на поверхности деталей. Модифицирует сопрягаемые поверхности после первоначального периода апробирования. Способствует увеличению устойчивости к динамической нагрузке. |

| Дисульфид молибдена ("Moly") | Создает в нейлонах более прочные и износоустойчивые поверхности. Идеально подходит для использования в изделиях, в которых нейлон трется о металл, поскольку Moly заполняет микроскопические поры, отчего сопрягаемая поверхность становится скользкой на ощупь. |

| Графит | Идеальная смазка для производства многих деталей, работающих в воде. |

| Силикон | Действует как граничная смазка, поскольку со временем он мигрирует к поверхности. Такое постоянное перемещение снижает износ при запуске для деталей, применяемых при низком давлении и высоких скоростях. |

| Стекловолокно | Улучшает механическую прочность и термостойкость. Повышает коэффициент трения и износ сопрягаемых поверхностей (который можно уменьшить при применении смазочных веществ). |

| Углеволокно | Улучшает механическую прочность и термостойкость. Усиленный компаунд может иметь более низкие значения коэффициента трения, чем основная пластмасса. В отличие от стекла, углерод мягче и обладает меньшей абразивностью. Компаунды, армированные углеволокном, способны рассеивать статическое электричество. |

| Арамидное волокно | Повсеместно известно как кевлар. Не является армирующим волокном. Мягче и менее абразивное, чем стекло- или углеволокно. Снижает коэффициенты трения и повышает износоустойчивость. |

Нейлон (Полиамиды)

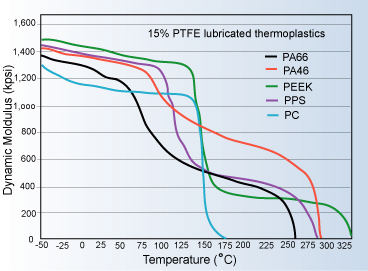

Для нейлона характерны: низкий коэффициент трения, высокая устойчивость к воздействию химических веществ и исключительные химические свойства. В категории нейлонов для производства зубчатых устройств используется как полиамид 46 , так и полиамид 66. Полиамид 46, помимо обычных преимуществ присущих нейлону, имеет также выдающиеся механические свойства и износоустойчивость при высоких температурах.

Некоторые из преимуществ полиамида 46 можно продемонстрировать на примере ряда особых применений при производстве зубчатых устройств. Один из производителей этого полимера (DSM), сообщает, что полиамид 46, который компания реализует в виде различных марок под своей торговой маркой Stanyl, используется для производства автоматических пусковых передаточных механизмов, которые эксплуатируются при температуре до 130°C. Компания сообщает, что не содержащие смазки электронные механизмы управления дроссельной заслонкой, изготовленные из ее материала полиамида 46, экономят до 40% по сравнению с вариантом использования металлокерамических шестерен. По имеющимся данным, зубчатые устройства из полиамида-46 также производят на 3-5 децибел меньше шума, чем конкурирующие с ними металлические детали. Как указывает DSM, применение шестерен из полиамида 46 внутри уменьшенного электродвигателя, используемого для автоматических стеклоподъемников, позволило двигателю меньшего размера вырабатывать такую же мощность, какую вырабатывал предыдущий более крупный двигатель, это также позволило уменьшить толщину стеклоподъемника со 145 до 126 мм.

Рис.3. Марки полиамида 46 со смазкой обеспечивают прекрасные эксплуатационные показатели при температурах выше 85°C.

Ацеталь

Ацетали могут похвастаться высокой жесткостью, прочностью и устойчивостью к ползучести. Другими свойствами ацеталей являются относительно высокое сопротивление утомлению и устойчивость к воздействию химических веществ в широком диапазоне температур, хотя обычно нейлон можно эксплуатировать при более высоких температурах, нежели ацетали. Ацетали относятся к числу конструкционных полимеров, которые лучше всех сопротивляются деградации, которая происходит под воздействием горячей воды. Смазывающая способность ацеталей может быть увеличена за счет их наполнения ПТФЭ. Зубчатые устройства из самосмазывающегося ацеталя особенно хорошо использовать при изготовлении перерабатывающего оборудования для пищевой и фармацевтической промышленности, где недопустимо потенциальное загрязнение наружной смазкой.

Рис.4. Шестерни из Ацеталя, используемые в стиральных машинах Maytag проще, легче и производят меньше шума, чем металлические.

Полиэфирэфиркетон (ПЭЭК)

Еще один высокоэффективный конструкционный полимерный материал для изготовления зубчатых устройств, ПЭЭК также устойчив к воздействию экстремальных температур, коррозионно-активных химикатов и огромных механических нагрузок. Этот полимер также от природы огнестоек и устойчив к выгоранию. Один из производителей торговых марок полимеров ПЭЭК (Victrex), сообщает, что эти материалы использовались для изготовления шестеренок волновой передачи с гибким звеном, которые должны были эксплуатироваться при температурах от -55°C до 150°C. (Шестерни волновой передачи с гибким звеном широко используются для производства компонентов в авиационно-космической и оборонной отраслях.) Более того, для ПЭЭК температура непрерывной эксплуатации составляет до 260°C. Он совместим почти со всеми смазочными материалами, используемыми в авиационно-космической промышленности, и обладает выдающимися параметрами трения скольжения.

Рис.5. Шестерни из ПЭЭК для использования в авиационно-космическиой и автомобильной промышленности обладают отличными характеристиками.

Полифениленсульфид (ПФС)

Линейный ПФС также обнаруживает высокую степень устойчивости к воздействию высоких температур, химических веществ и усталости. Из ПФС обычно производят зубчатые устройства, которые передают мощность с привода двигателя автомобиля на тормоза. Возможность такого использования ПФС зависит от его способности сохранять размерную стабильность при температурах до 230°С. Используемые при производстве промышленных насосов зубчатые устройства из ПФС способны выдерживать повторяющееся воздействие горячих и коррозионно-активных жидкостей. Размерная стабильность ПФС также позволяет использовать его при производстве зубчатых устройств компьютерных принтеров.

Рис.6. Шестерни для копиров, изготовленные из ПФС, обладают размерной стабильностью при переменных условиях.

Другие смолы

Жидкокристаллические полимеры проявляют исключительную текучесть при формовании, что позволяет формовать из них очень маленькие и тонкие детали прецизионной передачи, такие как детали наручных часов. Тем не менее, у этих материалов также сверхвысокая термостойкость, они могут выдерживать воздействие коррозионно-активных химикатов. Это делает их пригодными для изготовления шестерен измерителей расхода жидкости, например, расходомеров, используемых для контроля потока моторного масла в автомобилях.

Смолы из полиэфиримида (ПЭИ) обладают большим модулем упругости, природной огнестойкостью, высоким уровнем термостойкости и устойчивости к воздействию химических веществ. Они реализуются в виде содержащих смазку марок, которые способствуют стабильности и способны уменьшать шум. Для этих материалов температуры непрерывной эксплуатации достигают 170°C. Подобно другим аморфным полимерам, ПЭИ дает очень незначительную усадку.

Рис.7. Прецизионная передача из жидкокристаллического полимера для автомобильного дозатора масла не повреждается горячим маслом или иными коррозионно-активными жидкостями.

У поликарбонатов отличная износостойкость, прочность и размерная стабильность. Их механические свойства могут быть улучшены добавлением армирующего стекловолокна, что обычно составляет 30% веса. Смазывающая способность, которая для не наполненного полимера не очень высока, часто увеличивается за счет добавок из ПТФЭ.

Общая тенденция продвижения менее затратных, более легких и менее шумных компонентов в автомобильной промышленности, в областях производства промышленных и бытовых устройств позволяет шестеренкам из пластмассы захватывать все новые рынки. Зубчатые устройства из пластмассы дают наибольшие преимущества, поскольку для них не требуется дополнительных смазочных веществ. Пластмассы, не обладающие достаточной смазывающей способностью, часто могут быть использованы для производства зубчатых устройств за счет применения добавок, которые также могут улучшить их физические свойства. Замена металлических шестерен пластмассовыми требует точного понимания различий между этими материалами. Производители смол и компаундов стремятся расширить сферу применения пластмасс, распространив их использование на производство зубчатых устройств более крупного размера со способностью выдерживать большие нагрузки по сравнению с теми, что производятся в настоящее время.