ФОРМАЛИН: технология производства и области применения

Формалин (водный раствор формальдегида) является одним из продуктов органического синтеза и важнейшим источником формальдегида.

Свойства и области применения

Он находит применение в производстве синтетических смол, волокон, каучука, пластмасс, органических красителей. Его используют в металлургии, в нефтяной и нефтехимической промышленности, в кожевенном и меховом производстве, в сельском хозяйстве и в бумажной промышленности. Формальдегид широко применяется при изготовлении пластмасс (таких, как фенопласты и аминопласты), искусственных волокон, из него получают пентаэритрит (сырьё для производства взрывчатых веществ и пластификаторов), триметилолпропан. Основная часть формальдегида идет на изготовление древесностружечных материалов, где он используется для получения карбамидной смолы.

Он находит применение в производстве синтетических смол, волокон, каучука, пластмасс, органических красителей. Его используют в металлургии, в нефтяной и нефтехимической промышленности, в кожевенном и меховом производстве, в сельском хозяйстве и в бумажной промышленности. Формальдегид широко применяется при изготовлении пластмасс (таких, как фенопласты и аминопласты), искусственных волокон, из него получают пентаэритрит (сырьё для производства взрывчатых веществ и пластификаторов), триметилолпропан. Основная часть формальдегида идет на изготовление древесностружечных материалов, где он используется для получения карбамидной смолы.

Формалин внесен в список канцерогенных веществ, обладает токсичностью, негативно воздействует на генетический материал, репродуктивные органы, дыхательные пути, глаза, кожный покров. Оказывает сильное действие на центральную нервную систему.

В таблице 1.1 представлены физические свойства формалина. Технические требования, согласно ГОСТ 1625-89, представлены в таблице 1.2.

Таблица 1.1

Физические свойства формалина

| CAS | 50-00-0 |

| Молекулярная масса | 30,03 а.е.м. |

| Температура плавления | −92 °C |

| Температура кипения | −19,2 °C (в других источниках, −19,3 °C) |

| Растворимость | в воде, диэтиловом эфире, этаноле |

| Плотность | 0,8153 г/см3 (при −20 °C) |

| Давление паров | 20 мм. рт. ст. (при −79,6 °C) |

| Стандартная энтальпия образования ΔH | −115,9 кДж/моль (г) (при 298 К) |

| Стандартная энергия Гиббса образования ΔG | −110 кДж/моль (г) (при 298 К) |

| Стандартная энтропия образования S | 218,66 Дж/моль·K (г) (при 298 К) |

| Стандартная мольная теплоёмкость Cp | 35,35 Дж/моль·K (г) (при 298 К) |

| Энтальпия кипения ΔHкип | 23,3 кДж/моль |

Таблица 1.2

Технические требования, согласно ГОСТ 1625-89

№пп | Наименование показателя | Норма |

| 1 | Внешний вид | Бесцветная прозрачная жидкость. При хранении допускается образование мути или белого осадка, растворимого при температуре не выше 40 ° С |

| 2 | Массовая доля формальдегида, % | 37,2 ± 0,3 |

| 3 | Массовая доля метанола, % | 4 - 8 |

| 4 | Массовая доля кислот в пересчете на муравьиную кислоту, %, не более | 0,02 |

| 5 | Массовая доля железа, %, не более | 0,0001 |

| 6 | Массовая доля остатка после прокаливания, %, не более | 0,008 |

Формальдегид был впервые открыт в 1859 году российским ученым Александром Михайловичем Бутлеровым, в процессе изучения им структуры органических соединений. Девять лет спустя, немецкий ученый Август Вильгельм Хофманн нашел рациональный способ его получения – путем каталитической реакции метанола и воздуха, где катализатором послужила нагретая платиновая спираль. Данный метод лег в основу сегодняшнего способа получения формальдегида – окисление метанола воздуха в присутствии серебряных или молибденовых катализаторов.

Процесс производства формалина

Основной способ получения формальдегида — абсорбция формальдегидсодержащих реакционных газов. Эти газы образуются в результате взаимодействия метанола с кислородом воздуха, в присутствии паров воды, в контактном аппарате, в слое катализатора. Окисление метанола в формальдегид проводится с использованием серебряного катализатора при температуре 650 °C и атмосферном давлении. Это хорошо освоенный технологический процесс, и 80 % формальдегида получается именно по этому методу. Недавно разработан более перспективный способ, основанный на использовании железо-молибденовых катализаторов. При этом реакция проводится при 300 °C. В обоих процессах степень превращения составляет 99 %.

Основной способ получения формальдегида — абсорбция формальдегидсодержащих реакционных газов. Эти газы образуются в результате взаимодействия метанола с кислородом воздуха, в присутствии паров воды, в контактном аппарате, в слое катализатора. Окисление метанола в формальдегид проводится с использованием серебряного катализатора при температуре 650 °C и атмосферном давлении. Это хорошо освоенный технологический процесс, и 80 % формальдегида получается именно по этому методу. Недавно разработан более перспективный способ, основанный на использовании железо-молибденовых катализаторов. При этом реакция проводится при 300 °C. В обоих процессах степень превращения составляет 99 %.

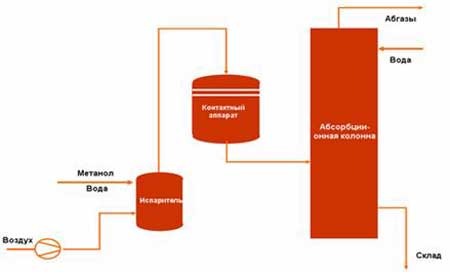

В общих чертах, процесс производства формалина выглядит следующим образом.

1.Стадия подготовки спиртовоздушной смеси, которая проводится в испарителе метанола.

2.Каталитическое превращение метанола в формальдегид, которое проводится в контактном аппарате при температуре более шестисот градусов, в слое катализатора.

3.Стадия поглощения формальдегида водой, которая проводится в абсорбционной колонне.

Готовая продукция, раствор формальдегида, направляется на склад готовой продукции. Абсорбционные газы отправляются на утилизацию.

Диаграмма 1.1

Процесс производства формалина

Рисунок скопирован с Интернет-сайта компании ЗАО «Метадинеа»

Стоит упомянуть, что карбамидоформальдегидный концентрат (КФК) получают так же, как и формалин, только абсорбцию формальдегидсодержащего газа ведут раствором карбамида, а не водой, как в случае получения формалина.

Мировые лидеры в области формальдегидных технологий

Perstorp Formox

В области технологических схем производства формалина и КФК, проектировании и строительстве установок, производстве катализаторов синтеза формальдегида, компания имеет мировое лидирующее значение. Более 20% мирового формальдегида (около 100 заводов) производится на установках, поставленных этой компанией. Компания сама по себе является одним из крупнейших производителей формальдегида в Европе. Кроме того, катализаторы компании применяют на абсолютном большинстве установок.

В области технологических схем производства формалина и КФК, проектировании и строительстве установок, производстве катализаторов синтеза формальдегида, компания имеет мировое лидирующее значение. Более 20% мирового формальдегида (около 100 заводов) производится на установках, поставленных этой компанией. Компания сама по себе является одним из крупнейших производителей формальдегида в Европе. Кроме того, катализаторы компании применяют на абсолютном большинстве установок.

За годы работы компанией была выработана наиболее оптимальная концепция и дизайн установок. Таким образом, существует три стандартных типа установок, предлагаемых компанией, – мощностью 28-53, 53-80 и 60-120 тыс. тонн формалина в год.

Компания активно интересуется российским рынком. Среди реализованных проектов:

- 3 установки по 100 тыс. тонн формальдегида в год (в расчете на 37%-ный водный раствор формальдегида) Каждая на ОАО "Метафракс" в Губахе;

- 2 установки в Егорьевске общей мощностью 180 тысяч тонн формальдегида в год;

- в сентябре 2006 года вводена в эксплуатацию крупнейшая установка по производству формальдегида в ОАО "Тольяттиазот". Мощность этой установки составит 240 тысяч тонн формальдегида в год.

В планах продолжать сотрудничество с ведущими российскими производителями.

Головной офис компании находится в Швеции. Есть представительство в России.

Адрес представительства: 103062, Москва, ул. Чаплыгина, д. 20/7, офис 2, тел.: (495) 937 3673, 937 3674, факс: (495) 937 3675.

Haldor Topsoe

Компания является одним из мировых лидеров в разработке процессов получения формальдегида, основанном на железо-молибденовом каталитическом окислении. В последние три десятка лет запатентованными технологиями компании воспользовались более двух десятков производств. Многолетний опыт позволил компании разработать процессы, максимально безопасные для человека и природы, эффективные и надежные.

Компания является одним из мировых лидеров в разработке процессов получения формальдегида, основанном на железо-молибденовом каталитическом окислении. В последние три десятка лет запатентованными технологиями компании воспользовались более двух десятков производств. Многолетний опыт позволил компании разработать процессы, максимально безопасные для человека и природы, эффективные и надежные.

На сегодняшний день компания может предложить два процесса:

• The Topsoe Formaldehyde Process

• The Topsoe SR Formaldehyde Process®

Первый процесс основан на концепции единого реактора. Второй процесс появился, благодаря последним разработкам. Он позволяет создавать новые производства расширенной мощности или увеличивать существующие мощности, благодаря единственной в своем роде концепции реактора.

Помимо разработки процессов, компания занимается разработкой катализаторов синтеза формальдегида, отличающихся высокой селективностью, стабильностью и нормой выработки.

В России установка по производству формалина и КФК, разработанная этой компанией, установлена на ОАО «Акрон» в Новгороде. Мощность установки составляет 75 тыс. тонн в год (в пересчете на 37%-ный формалин). Еще одна такая же установка появилась на предприятии в 2007 году.

Головной офис компании находится в Дании. Есть представительство и в России.

Адрес представительства: 125009 Москва Брюсов переулок, дом 11, 4-ый этаж, тел.: (495) 629 6350, 629 7380, 629 9100, факс: (495) 956 3275.

C текущей ситуацией и прогнозом развития российского рынка формальдегида можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок формалина в России».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование