НАПРАВЛЕНИЯ ПРОГРЕССА В ОБЛАСТИ УПАКОВКИ ПОЛУПРОВОДНИКОВ

Быстрое распространение приобретает многомерная инкапсуляция электронных полупроводников

Рынок упаковки (инкапсуляции) проводников с объемом более чем в триллион долларов в год, на котором в настоящее время доминируют термоотверждающиеся эпоксидные материалы, может стать важным рынком для компаний, занимающихся литьевым формованием. Каждый полупроводник нуждается в инкапсуляции, которая не только защищает полупроводник, но и послужит мостом между электрическим устройством и печатной платой продукта (PCB). У эпоксидных материалов, обладающих относительно низкой вязкостью при низких температурах, имеется большое преимущество, поскольку эпоксидная смола просто обтекает электронные компоненты и внедряется, не причиняя вреда микрочипам в ходе эпоксидного трансферного формования, которое в настоящее время является технологией, обычно используемой для инкапсуляции полупроводников. В отличие от этих материалов, термопластические конструкционные пластмассы обычно обладают слишком высокой вязкостью даже при умеренных температурах. В тот момент, когда эти вязкие материалы наносятся под давлением на электронные компоненты, образующееся механическое напряжение может повредить чувствительные электронные детали. Во-вторых, эпоксидная инкапсуляция является хорошо зарекомендовавшей себя и широко используемой технологией для этой огромной отрасли.

Рынок упаковки (инкапсуляции) проводников с объемом более чем в триллион долларов в год, на котором в настоящее время доминируют термоотверждающиеся эпоксидные материалы, может стать важным рынком для компаний, занимающихся литьевым формованием. Каждый полупроводник нуждается в инкапсуляции, которая не только защищает полупроводник, но и послужит мостом между электрическим устройством и печатной платой продукта (PCB). У эпоксидных материалов, обладающих относительно низкой вязкостью при низких температурах, имеется большое преимущество, поскольку эпоксидная смола просто обтекает электронные компоненты и внедряется, не причиняя вреда микрочипам в ходе эпоксидного трансферного формования, которое в настоящее время является технологией, обычно используемой для инкапсуляции полупроводников. В отличие от этих материалов, термопластические конструкционные пластмассы обычно обладают слишком высокой вязкостью даже при умеренных температурах. В тот момент, когда эти вязкие материалы наносятся под давлением на электронные компоненты, образующееся механическое напряжение может повредить чувствительные электронные детали. Во-вторых, эпоксидная инкапсуляция является хорошо зарекомендовавшей себя и широко используемой технологией для этой огромной отрасли.

Тем не менее, у эпоксидных материалов имеются существенные недостатки, значение которых постоянно возрастает. У эпоксидных материалов ниже устойчивость к воздействию газа и влаги, чем у многих термрпластов. И, что еще важнее, для многих используемых в настоящее время эпоксидных материалов часто необходимы огнестойкие вещества, галогенизированные или же бромированные, а эти материалы сейчас законодательно выводятся с большинства рынков. Термопласты не только обладают превосходными качествами, их также можно компаундировать без использования галогенов, и они полностью поддаются утилизации. Здесь можно без дополнительных затрат производить самые сложные конструкции. С помощью литьевого формования можно производить даже 3D (трехмерную) упаковку в несколько слоев. Такая тенденция в сторону изменения создает новые возможности для использования термопластов на этом рынке. Ведущие поставщики смол работают над разработкой получаемых литьевым формованием PCB, микрочипов и инкапсуляции. Жидкокристаллический полимер (LCP) от компании Ticona, силоксан от компании Dow Corning, и полиуретановые рецептуры от Bayer MaterialScience сейчас находятся в стадии разработки. Также, в компании BASF полагают, что их предлагаемые на рынке и обладающие высокой текучестью марки Ultradur High Speed полибутилентерефталата (PBT) и Ultramid полиамид (PA) с высокой текучестью, дадут компании большой потенциал на этом рынке.

Инкапсуляция жидкокристаллического полимера с помощью литьевого формования

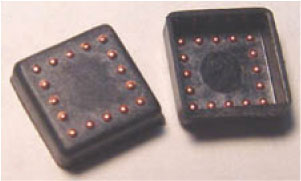

Возможности, которые открываются для термопластов и литьевого формования на традиционно эпоксидном рынке упаковки электронных устройств, обусловливают стратегию бизнеса компании, занимающейся прецизионным литьем пластмасс, Matrix Inc. Matrix, одного из лидеров в области разработки инкапсуляции микрочипов с использованием термопластов, который работает, преимущественно, с жидкокристаллическими полимерами компании Ticona. У этого семейства термопластов имеются все необходимые свойства для упаковки электроники. LCP обладают высокой устойчивостью к воздействию высоких температур и очень низким влагопоглощением (в 10 раз лучше, чем у эпоксидов), а это означает прекрасную размерную стабильность и практически снимает проблему образования попкорна. Этот материал, обладающий также прекрасной низкой вязкостью, можно легко подвергать прецизионной обработке. В отличие от прочих термопластов, LCP от природы огнестойки, поэтому не возникает необходимости введения галогеновых или иных огнестойких добавок. LCP способен выдерживать температуры бессвинцовой пайки сплавов, крышки можно эффективно термоизолировать без использования клеящих веществ с применением инфракрасной лазерной технологии. Одной из областей, где у Matrix может быть большой потенциал, является разработка полых корпусов, которые можно легко формовать из LCP с использованием небольших металлических шариков, которые формуются со вставками для того, чтобы разместить проводные соединения и сборки, создаваемые с помощью технологии монтажа компонентов на поверхность платы (SMT)

Экспериментальная модель упаковки из обработанного литьевым формованием LCP/металлических шариков

(Снимки предоставлены: Matrix, Inc.)

Силикагелевая электронная упаковка

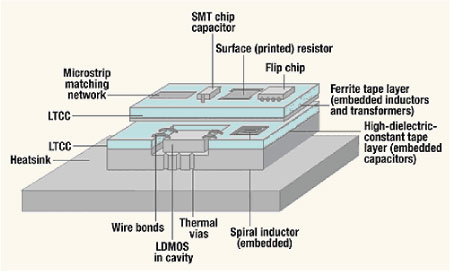

Триксотропный диэлектрический силиконовый гель, EG-3000 от компании Dow Corning Corporation, обладает способностью полностью трехмерно инкапсулировать форму для заливки компаундом отдельных электронных компонентов без необходимости покрывать весь корпус модуля. Гибридная технология низкотемпературного совместного обжига с использованием геля (LTCC), позволяет изготавливать все более мелкие и легкие электронные модули и наносить отдельные слои электронных модулей друг на друга с образованием функционального трехмерного модуля. В этой связи здесь возможно использование большей плотности, чем в традиционных модулях PCB. Гибридные электронные модули меньше по размеру и позволяют получать более высокую производительность по сравнению с традиционными технологиями создания модулей, что дает производителям возможность, например, упаковывать большее количество электронных компонентов в конструкции современных автомобилей.

Силикагелевая сборка 3D LTCC

(Снимки предоставлены: University College London)

EG-3000 предназначен для всевозрастающего числа производителей автомобильных электронных устройств, которые переходят на конструкции гибридных модулей, которые необходимо герметизировать и защищать от жестких условий среды, существующих под капотом автомобиля. За счет того, что нет необходимости покрывать гелем весь корпус электронного модуля, производители электронных устройств могут уменьшить расход материалов на 30-40% на один модуль, по сравнению с использованием не триксотропных диэлектрических гелей. EG-3000 также обеспечивает физическую и электрическую стабильность, которые необходимы для того, чтобы противостоять экстремальным температуре и вибрации, создающимся в отсеке двигателя. Это делает материал хорошо приспособленным для нанесения покрытия, осуществления инкапсуляции, а также заливки компаундом автомобильных электронных компонентов, таких как устройства с гибридными интегральными схемами, у которых очень тонкие проводные соединения. Помимо рынка автомобильных электронных устройств, у силикагеля имеются применения в области производства электроники для оборонной/авиационно-космической промышленности, беспроводной связи, телекоммуникаций, потребительского аудио/видео, компьютеров, а также медицинских устройств.

Инкапсуляция с реактивным литьевым прессованием

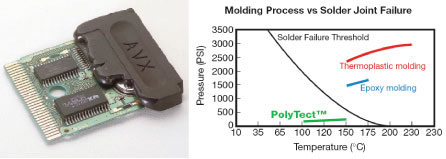

Более ранние попытки инкапсуляции деталей, такие как активные этикетки RFID, с использованием литьевого формования потерпели неудачу из-за того, что эксплуатации препятствовали небольшие батарейки, которые могли выдерживать температуры только в 60-65 градусов по время процесса литьевого формования. Высокая температура формования может также расплавить всю пайку чипа, а давления, применяемые при извлечении материала, могут привести к сдвигу устройств чипа. Низкое давление и температура технологии RIM (реактивного литьевого прессования) создают возможность осуществления инкапсуляции электронных компонентов в полиуретане. С помощью поставщика полиуретана (PUR), компании Bayer MaterialScience, глобальный производитель электроники AVX Corporation создала рецептуру материалов PolyTect для формования при температурах и давлениях, которые значительно ниже тех, что вызывают сдвиговое напряжение паяных соединений поверхностного монтажа. PolyTect компании AVX можно использовать для инкапсуляции чувствительных электронных компонентов в PUR. Поскольку цикл формования при использовании RIM исключительно короткий, компоненты с эксплуатационными температурами всего 65 градусов, такие как чувствительные к температуре батареи RFID, могут инкапсулироваться в PUR.

Уретановая инкапсуляция печатной платы; Технология формования в зависимости от отказа паяных соединений

(Снимки предоставлены: AVX Corporation)

Одна из разновидностей RIM, 'технология формования с реактивной поддержкой', (RAMP), новая патентованная технология, разработанная CardXX, используется для включения чипов и антенн идентификации по сигналам радиочастоты (RFID), интегральных схем, батарей, и/или электронных компонентов в небольшие переносные электронные устройства, такие как бесконтактные смарт-карты размером с кредитную карту, умные ярлыки, карты памяти, брелоки для ключей или прочие устройства размером с ладонь. При использовании технологии RAMP, на которую реализуются лицензии, компьютерные чипы или электронные компоненты размещаются с высокой точностью в пресс-форме между двумя листами поливинилхлорида (PVC), поликарбоната (PC), или же иной подходящей пленки. Затем при низкой температуре и низком давлении впрыскивается жесткий полиуретан, по сравнению со стандартной полиуретановой технологией RIM, для того, чтобы полностью инкапсулировать электронные элементы между листами пластмассы. Инкапсуляция электронных устройств обеспечивает защиту, ударопрочность и амортизацию удара, с одновременным обеспечением более высокой эффективности производства. Эластомерные свойства PUR добавляют эластичности и износостойкости, а также хорошую прочность соединения (20-30 фунтов на дюйм), и исключительную теплостойкость для защиты чувствительных электронных элементов и антенн. При реализации данной технологии, которая является разновидностью традиционной технологии RIM, используются специальные пресс-формы с очень маленькими и точными гнездами. У этих пресс-форм высоко специализированная вентиляция и параметры потока, которые позволяют безопасно интегрировать чувствительную электронику в карту, или иное электронное устройство. Начальное отверждение занимает менее 30 секунд, после которых детали можно извлекать из пресс-формы. Окончательное отверждение занимает от 30 до 50 минут.

Успешная реализация технологии RAMP зависит от точного отмеривания PUR при невысокой производительности (т. е. 0.33 фунта в минуту) для того, чтобы свести к минимуму воздействие сил, которые могут воспрепятствовать точному размещению электронных компонентов внутри электронных устройств. Для того, чтобы выдавать очень небольшие количества уретана, которые необходимы для большинства применений, формуемых с помощью RAMP, CardXX полагается на раздаточное оборудование, способное настраиваться под индивидуальные параметры, от поставщика оборудования влажной стороны для RIM, компании Gusmer-Decker. У таких применений, как смарт-карты, очень точные размерные требования. Оборудование для RIM от Gusmer-Decker используется для реализации технологии RAMP, преимущественно, благодаря своей исключительной способности надежно и точно подавать небольшие порции граммовой размерности материала для реактивного литьевого прессования. Патентованная технология от CardXX RAMP реализуется с использованием лицензионных соглашений. Совместно с Gusmer-Decker компания поставит оборудование для RIM, которое необходимо для использования технологии RAMP.