ЛЕТУЧИЕ ИНГИБИТОРЫ КОРРОЗИИ

Прямой ущерб от атмосферной коррозии металлов только в США оценивается в 5 млрд. долларов в год (по данным NACE - National Association of Corrosion Engineers). Косвенный ущерб сложно даже оценить, так как разрушение конструкций в результате коррозионной усталости может привести к серьёзным катастрофам.

Коррозия - это разрушение металлических материалов в результате физико-химического взаимодействия их с компонентами окружающей среды.

Коррозия - это разрушение металлических материалов в результате физико-химического взаимодействия их с компонентами окружающей среды.

Если две смежные области, например, на поверхности стальной детали, хотя бы слабо отличаются друг от друга по составу или структуре (а полностью однородное изделие создать практически невозможно), то в подходящей (например, влажной) среде на этом месте образуется коррозионная ячейка. Одна область является анодом по отношению к другой, и именно она будет корродировать. Таким образом, все малые локальные неоднородности металла образуют анодно-катодные микроячейки, по этой причине металлическая поверхность содержит многочисленные участки, потенциально подверженные коррозии. Даже в умеренно влажной атмосфере на поверхности металла будет оседать конденсат влаги, приводящий к возникновению электрохимической ячейки.

До недавнего времени существовали 2 основных метода защиты от коррозии - введение в сплавы легирующих добавок или покрытие металла слоем защитной смазки. Во многих случаях эти меры неприменимы, т.к. введение легирующих добавок влияет на стоимость и физико-механические характеристики сплавов, а защитное покрытие неоднородно и требует времени и затрат труда на удаление, тогда как некоторые изделия необходимо привести в готовность очень быстро, это относится, в частности, к продукции оборонной промышленности. Для защиты же электронных и электротехнических изделий традиционные методы неприменимы в принципе.

Возникновение и развитие технологии летучих ингибиторов коррозии.

В начале XX века было выяснено, что некоторые химические соединения могут осаждаться из газовой фазы на поверхность металлов и защищать их от коррозии. Такие соединения были названы летучими ингибиторами коррозии (VCI - volatile corrosion inhibitors). Это были нитриты, и первое промышленно применяемое соединение - DICHAN (дициклогексиламина нитрит) - было разработано компанией Shell после 2-й мировой войны для защиты военной техники.

Однако нитриты имеют несколько недостатков:

• Нитриты защищают только железо и алюминий.

• Нитриты взаимодействуют с медью, цинком и бронзой.

• Нитриты канцерогенны и вызывают респираторные заболевания.

• Низкое парциальное давление, слабая защита на начальном этапе.

• Сложно рассчитать точную дозировку для защиты.

В настоящий момент нитриты (в частности, нитрит натрия) широко используются в производстве защитных бумаг. Проблемы с применением нитритов остаются, но они очень дёшевы, поэтому применяются до сих пор.

Некоторое время разработки в области ингибиторов коррозии практически не велись, и только созданная в конце 1960-х годов организация - National Association of Corrosion Engineers (NACE) - стала проводить ежегодные международные симпозиумы, посвященные этой теме, и инициировала создание исследовательских групп, направленных на разработку этой тематики.

Результатом этих исследований стало появление на рынке следующего поколения летучих ингибиторов коррозии, лишённых недостатков, присущих нитритным ингибиторам, и способных замедлять как анодный, так и катодный процессы коррозии. К настоящему моменту разработаны абсолютно безвредные и высокоэффективные летучие ингибиторы коррозии, разрешенные даже к применению в прямом контакте с пищевыми продуктами.

Механизм действия VCI

Летучие ингибиторы коррозии обычно представляют собой порошок. Термин «летучие» относится только к механизму переноса активного компонента из носителя (плёнки, бумаги и т.п.) к поверхности металлического изделия.

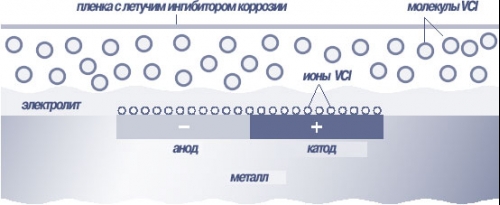

Испарение активного компонента из плёнки происходит до момента достижения равновесия, определяемого парциальным давлением. Пары ингибитора коррозии достигают поверхности изделия, мигрируют через слой электролита (либо высаживаются в виде микрокристаллов, а потом растворяются при попадании влаги) и адсорбируются на металлической поверхности, образуя гидрофобный слой, отделяющий металл от электролита.

Рисунок 1. Механизм действия VCI

Летучие ингибиторы коррозии в основном представляют собой продукт реакции слабого основания (амины и их производные) и слабой органической кислоты. В результате таких реакций получаются различные карбоксилаты. Эффективность ингибитора коррозии возрастает с увеличением длины углеводородного радикала органической кислоты, что связано с увеличением гидрофобности слоя.

Существует некий набор стандартных продуктов этой группы, эффективность которых подтверждена промышленными испытаниями:

• Циклогексиламин и его производные (карбонаты, бензоаты)

• Дициклогексиламин и его производные (карбонаты, бензоаты)

• Гуанидин и гуанидин хромат

• Морфолин

• Бензиламин

• Аминоспирты и соли других первичных, вторичных, третичных аминов и их производных

С определенным упрощением процесс электрохимической коррозии может быть представлен следующим образом:

1. анодный процесс - ионизация атомов металла с образованием ионов (гидратированных) в растворе и нескомпенсированных электронов в металле;

2. процесс переноса электронов в металле от зон анодной реакции к участкам, на которых термодинамически и кинетически возможен катодный процесс;

3. процесс подвода окислителя-деполяризатора к катодным зонам;

4. катодный процесс - ассимиляция избыточных электронов деполяризатором, для которого в этих зонах обеспечены термодинамические условия процесса восстановления.

При изменении концентрации (плотности) положительных или отрицательных частиц в растворе или металле может измениться скорость процесса растворения металла. При уменьшении, например, концентрации деполяризатора, у катодной зоны может оказаться, что катодная реакция деполяризации термодинамически невозможна.

Было доказано, что гидроксильные ионы и анионы кислот, образующиеся при диссоциации и гидролизе аминов и их солей определяют тип замедления процесса коррозии - анодный или катодный механизм. Ингибирующий эффект таких соединений обусловлен присутствием в их структуре циклических катионов, содержащих азот. По некоторым данным азот способен образовывать координационные связи с металлом, что значительно улучшает адсорбцию. Адсорбция катионов увеличивает перенапряжение ионизации и замедляет процесс коррозии.

Замедление катодного процесса достигается путём введения в органическую молекулу ингибитора неорганических окисляющих анионов. Такие анионы в сочетании с бензольным кольцом очень хорошо восстанавливаются на металлическом катоде.

Хорошо известно, что нитриты и бензоаты способны замедлять анодные реакции. Некоторые соединения, в особенности соли аминов и замещённой бензойной кислоты, эфиры хромовой кислоты способны замедлять кинетику катодных реакций, будучи, помимо этого, эффективными анодными ингибиторами. Результаты исследований подтверждают значительное снижение скорости анодных реакций в присутствии аминов и их солей, причём эффективность чистых аминов существенно выше, чем их солей.

Выбор ингибитора коррозии

Молекулу ингибитора коррозии можно условно разделить на 3 части:

А - радикал, ответственный за образование прочной связи с металлом. Связь должна быть прочной, стабильной в широком интервале температур при повышенной кислотности среды.

В - радикал, ответственный за образование непроницаемого для агрессивных ионов барьера.

С - ядро, которое является носителем этих радикалов.

Однако, помимо хорошей адгезии к металлу и высоким барьерным свойствам, ингибитор коррозии должен обладать оптимальной летучестью. Некоторые ионы, обеспечивающие прекрасные защитные свойства (например, хроматы), очень тяжелы и не обладают достаточным парциальным давлением. Некоторые соединения, наоборот, обладают слишком высокой летучестью, и приходится подбирать более тяжёлое и объёмное ядро-носитель. Если вещество обладает высокой летучестью, то необходимая для защиты концентрация VCI набирается быстро, но ингибитор очень быстро улетучивается через негерметичную упаковку. С другой стороны, если вещество обладает низкой летучестью, то срок службы такой упаковки будет более длительным, но на начальном этапе, пока необходимая концентрация ингибитора не достигнута, возможно развитие коррозии.

Детальное исследование механизма ингибирования реакций коррозии продолжается, и до сих пор среди исследователей существуют разногласия в отношении ключевых факторов, влияющих на эффективность ингибиторов. Среди основных факторов можно отметить парциальное давление, адсорбционную способность и прочность физических связей с металлом, полярность молекулы VCI, проницаемость слоя ингибитора, загрязнённость поверхности и проводимость слоя электролита. Количество эффективных ингибиторов коррозии ограничено, так как многочисленные и сложно поддающиеся учёту параметры процесса значительно усложняют разработку новых материалов.

Особенности получения и применения упаковочных материалов с летучими ингибиторами коррозии.

Перечень полимерных упаковочных антикоррозионных материалов, применяемых в настоящий момент, довольно широк - это термоусадочные, воздушно-пузырьковые, вспененные и стретч-плёнки, литьевые и термоформованные изделия (чехлы и футляры). Спектр упаковываемых материалов также широк - от швейных игл и подшипников до стальных труб и танков.

Процесс получения таких материалов практически ничем не отличается от получения аналогичных упаковочных плёнок. Единственным ограничением при производстве плёнок с добавлением летучего ингибитора коррозии является температура переработки - в связи с высокой летучестью активного компонента температура переработки не должна превышать 2000С, чтобы предотвратить потери ингибитора на стадии переработки. Но даже при такой температуре переработки некоторое количество ингибитора улетучивается.

Упаковочные плёнки с ингибитором коррозии прозрачны, что облегчает идентификацию деталей, не имеют запаха, не токсичны и не наносят вреда окружающей среде. Такие плёнки легко подвергаются вторичной переработке на стандартном оборудовании.

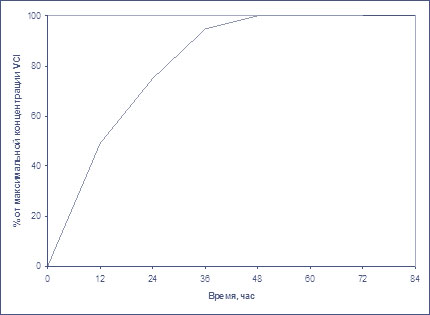

Плёнку, содержащую ингибитор коррозии, следует обмотать вокруг защищаемого изделия. Если это невозможно, то следует создать герметично запаянный пакет вокруг изделия. Расстояние от плёнки до изделия не должно превышать 30 см, иначе летучий ингибитор коррозии не наберёт достаточной концентрации для эффективной защиты. Чем ближе плёнка находится к поверхности изделия, тем эффективнее защита. Именно по этой причине широко используется термоусадочная и стретч-плёнка с ингибитором коррозии. Полная герметичность упаковки необязательна, но для длительных сроков хранения (более 2-х лет) необходимо использовать герметично запаянные пакеты либо пакеты зип-лок. Упаковка может быть вскрыта без вреда для защищаемого изделия, так как антикоррозионное покрытие обладает свойством самовосстановления за счёт запаса активного компонента в плёнке. Возможно, использование импрегнированных ингибитором вспененных или воздушно-пузырьковых плёнок, которые используются не только для защиты от коррозии, но и для защиты от повреждений. При упаковке крупногабаритных изделий необходимо избегать контакта металла с кислыми субстанциями (картонные короба, деревянные поддоны) и прокладывать места контакта плёнкой с ингибитором коррозии. Защитный эффект проявляется очень быстро, буквально через несколько часов, так как максимум давления газа в герметично закрытой упаковке набирается уже через 36 часов.

Рисунок 2. Зависимость концентрации летучего ингибитора коррозии от времени в герметичной упаковке при постоянной температуре 200С

При выборе дозировки ингибитора и расчёте упаковки можно руководствоваться следующим эмпирическим правилом - 1 м2 плёнки на 2-3 м2 площади изделия, и 1 м2 плёнки на 1 м3 свободного пространства внутри упаковки. Данный расчёт приведён для стандартных дозировок летучего ингибитора коррозии в соответствии с рекомендациями ведущих производителей при толщине плёнки не менее 100 мкм.

Срок службы упаковки значительно сокращается при хранении изделий на открытом воздухе в плохо закрытой упаковке - чем больше объём воздуха, проходящий через упаковку, тем быстрее уносится активный компонент. При хранении изделий в упаковке с ингибитором коррозии в закрытом прохладном помещении эффективность ингибитора сохраняется до 5 лет. При отправке металлических изделий морским видом транспорта (или в других, особенно жестких условиях) рекомендуется помимо упаковки с ингибитором коррозии помещать изделия в герметичный мешок из алюминиевой фольги.

При длительных сроках хранения, агрессивных условиях окружающей среды, наличии дополнительных добавок в плёнке (антистатики в упаковке для электроаппаратуры, антипирены во вспененной плёнке для изоляции труб и т.п.) необходимо проконсультироваться с производителем ингибитора и провести предварительные испытания на совместимость.

Хранить готовую плёнку с ингибитором коррозии необходимо в сухом прохладном месте, вне доступа прямых солнечных лучей. Срок хранения такой плёнки около 2-х лет. Если рулоны плёнки хранились без упаковки, то перед использованием необходимо срезать верхний слой, из которого ингибитор уже улетучился.

Основные преимущества летучих ингибиторов коррозии

Одним из основных преимуществ ингибиторов коррозии является простота использования - поверхность металла не требует специальной подготовки, так как ингибитор мигрирует к поверхности металла и проникает в самые труднодоступные части изделия.

Изделие готово к применению сразу же после извлечения из упаковки, не требуется никаких операций по удалению покрытия. Через 2-3 часа на поверхности изделия не обнаруживаются следы ингибитора.

Присутствие на поверхности металлического изделия невидимого, мономолекулярного слоя не влияет на свойства металла, даже в высокоточных изделиях, например, электронной промышленности, где малейшие изменения проводимости, проницаемости или размерной стабильности может привести к выходу изделия из строя.

Ингибиторы коррозии представляют собой саморегулирующиеся системы, т.е. при повышении агрессивности среды (в особенности температуры) скорость испарения увеличивается.

Защитное покрытие обладает свойством самовосстановления - т.е. при нарушении герметичности упаковки необходимая концентрация паров ингибитора поддерживается за счёт запаса в плёнке.

Ингибиторы коррозии

VIBATAN Metal Antiox 01792

Универсальный суперконцентрат летучего ингибитора коррозии (VCI) для чёрных и цветных металлов. Разработан для изготовления защитных плёнок из ПЭ и ЭВА раздувным и плоскощелевым методом. Предотвращает коррозию металлических, электронных и электротехнических изделий.

VIBATAN Metal Antiox 01801

Суперконцентрат летучего ингибитора коррозии (VCI) для чёрных металлов. Антикоррозионные плёнки для оборонной промышленности и машиностроения. Действует, испуская нетоксичные пары ингибитора коррозии, покрывающего металлические части тончайшим изолирующим слоем, который предотвращает окисление.

VIBATAN Metal Antiox 01792

Универсальный суперконцентрат летучего ингибитора коррозии (VCI) для чёрных и цветных металлов. Предотвращает коррозию металлических, электронных и электротехнических изделий. Разрешён к применению в прямом контакте с пищевыми продуктами.