УЛЬТРАЗВУКОВАЯ СВАРКА: дефекты и их выявление

Технологии литьевого формования и ультразвуковой сварки – хорошо известны и отработаны. Однако при их применении в производстве деталей из термопластов могут возникать определенные трудности. Надеемся, эта статья поможет тем, кто производит сборные изделия, компоненты которых соединяются с помощью ультразвуковой сварки.

Ультразвуковая сварка является широко распространенным методом сборки благодаря ее точности, возможности повторения, небольшой продолжительности рабочего цикла, энергоэффективности и относительно низким затратам. Тем не менее, успех осуществления процесса в значительной мере зависит от введения хорошо сформованных деталей. И процесс формования, и процесс проектирования оказывают непосредственное воздействие на успешность реализации технологии ультразвуковой сварки. Понимание взаимозависимости между процессами проектирования, формования и сварки является непременным условием достижения успеха в данной отрасли.

Проектирование

Немало написано о соответствующих технологиях проектирования для производства пластмассовых деталей, и те, кто отвечают за проектирование, должны гарантировать нам, что они обладают достаточными техническими знаниями перед тем, как приступить к проектированию детали из термопласта, которая будет монтироваться с помощью ультразвуковой сварки. Конструкция хорошей пластмассовой детали влияет также и на другие процессы соединения компонентов, например, сварку нагретым инструментом, лазерную и вибрационную сварку.

Правильная интеграция подходящих сварных соединений в деталь имеет наиважнейшее значение для успешного соединения. Самым важным шагом на пути к такой интеграции является получение хороших ресурсов от отрасли сверхзвуковой сварки и/или получение данных о наличии хороших ресурсов. Для каждой конструкции соединения существуют свои преимущества, а производители оборудования дают мало информации о затратах на проектирование и его использовании. Тем не менее, можно изучить наиболее существенные преимущества конструкции всех основных типов соединений:

- расположение одной детали относительно другой за счет использования элементов деталей, таких как канавки, соединительные переходники, или же опоры и отверстия;

- небольшая исходная контактная зона между двумя деталями для ускорения процесса сварки и сведения к минимуму воздействия на верхнюю часть вибрации консоли сварочной машины и прилагаемого усилия;

- свобода вертикального перемещения между двумя деталями при начале ультразвуковой вибрации, что уменьшает продолжительность периода воздействия;

- ультразвуковое соединение должно располагаться как можно ближе к поверхности консоли/рабочему инструменту машины для ультразвуковой сварки для того, чтобы можно было избежать затухания вибрации на сварном соединении. Для характеристики данного измерения в отрасли используются такие условия: в ближней зоне (< 6 мм) и в дальней зоне (>6 мм).

Не менее важным фактором, обеспечивающим успех процесса сварки, является использование стандартной «практики хорошего проектирования». Использование хорошей практики обеспечивает получение хорошо сформованных деталей, которые можно соединить надлежащим образом. Особое внимание следует обратить на те детали, которые сводят к минимуму усадку деталей, внутренние напряжения и трудности с правильным заполнением формы (например, слабые швы или линии расслоения, неполное заполнение, и т. д.).

Толщина стенок должна оставаться неизменной для всей поверхности детали для того, чтобы избежать проблем с утяжками, раковинами и усадкой детали. Если добиться этого невозможно, приемлемым является отклонение от 15 до 25%, при условии, что переход между зонами осуществляется постепенно (в отличие от резкого изменения). Любое состояние, в результате которого происходит уменьшение поля контакта консоли или рабочего инструмента сварочной машины с деталью, такое как образование утяжек или усадка, потребует уменьшения усилия (исходного параметра сварки), тем самым, приводя к созданию неполноценных сварных соединений.

Использование правильного радиуса для уменьшения концентрации напряжения обеспечивает меньшее напряжение при формовании детали, и позволяет легче осуществлять заполнение формы. Предлагается использовать радиусы со значениями, составляющими 50% от толщины стенок для того, чтобы избежать образования разрывов от острых углов, в которых концентрируется напряжение и снижается прочность деталей. Отмечались случаи, когда зоны с наибольшими уровнями напряжения, например, зоны входа, повреждались при воздействии ультразвуковой вибрации и сил сопряжения.

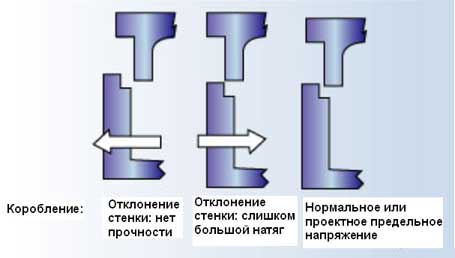

Сверхзвуковая энергия и сила сварки могут вызывать повреждение в зонах ослабления, таких как слабые швы или линии расслоения вокруг выступов, отверстий или иных зон, ограничивающих поток. Это обычно хорошо видно в процессе установки на место ультразвуковых вставок, с натягом, или с соединениями внахлестку, что может создать высокую растягивающую нагрузку на компоненты (См. рис. 1).

Рисунок 1. Эффект коробления детали на примере типичного соединения внахлестку.

Установка размеров питателя в половину от номинальной толщины стенок уменьшит количество проблем с заполнением формы. Установка правильных размеров воздушника позволит свести к минимуму неполный впрыск в форму, прижоги, деформацию и высокие значения остаточного напряжения, что в результате даст более стабильные технологии и прочные детали.

Формы деталей или их геометрия

Даже тогда, когда проектирование пластмассовой детали осуществлено на должном уровне, и надлежащее внимание уделено большинству проблемных зон, все же могут создаться такие условия формования, которые ухудшат состояние проблемных зон или создадут новые проблемные зоны готовой детали. То, что было «исключено при проектировании», может появиться снова. Ниже приведены примеры проблем, с которыми можно столкнуться, и тех причин, которые их вызывают.

1)Плохая размерная стабильность

Результатом плохой размерной стабильности является то, что детали по-разному подходят друг к другу, или же они по-разному устанавливаются в ультразвуковое оборудование, от одного цикла к другому, от партии к партии, и от гнезда к гнезду. Разумеется, детали должны всегда подгоняться друг к другу одним и тем же образом для того, чтобы добиться осуществления правильной и надежной сварки. Различная степень «подогнанности» деталей дает различия в результатах сварки, что можно неоднократно наблюдать при изучении данных по сварке в виде различных расстояний оплавления, максимальных выходных мощностей, времени сварки, и, в результате, энергетических уровней. Например, плотная подгонка двух деталей потребует большего времени сварки, а это может привести к повреждению детали. Эту проблему можно преодолеть с помощью увеличения амплитуды сварки, но использовать это средство не рекомендуется. Слишком свободная подгонка деталей может привести к тому, что соединение произойдет не так, как это предусмотрено в проекте. Изменение размерности деталей, а также варьирование размеров деталей, изготавливаемых на формовочных установках с большим количеством гнезд, также влияет на то, как детали устанавливаются в сварное оборудование. Это может привести к непостоянству используемых сварных данных, маркировки или повреждению деталей оборудованием или же самим процессом сварки. Это нередко можно наблюдать при работе с деталями, произведенными на формовочных установках с большим количеством гнезд. Иногда эти проблемы можно решить за счет использования пленки из ПЭ между инструментарием и деталью.

В такой нестабильности виноваты многие факторы самого различного характера; тем не менее, варьирование параметров при реализации формования приведет к таким изменениям геометрии деталей: изменение размеров впрыска даст следы утяжек на деталях (что повлияет на поверхность контакта консоли) или заусенцы (такие детали трудно правильно разместить в оборудовании) в отдельных зонах. В самых тяжелых случаях, линии оплавления (линии спая) могут оказаться недостаточно прочными для того, чтобы выдерживать усилие и вибрацию, воздействующие в процессе сварки. Такое состояние может возникнуть из-за: температур расплава и формы, различных процентных соотношений повторного измельчения, различных скоростей течения расплава и скоростей усадки материалов. Шагами в правильном направлении являются хороший стабильный процесс формования, повторяемый многократно, а также хорошо обслуживаемое оборудование, на котором работает хороший персонал.

2) Коробление

Короблением называется состояние, при котором объект находится не в той форме, которая для него предназначалась, например, плоская планка загибается на концах, или стенка прогибается вместо того, чтобы оставаться прямой. Это может повлиять на сварку, так как препятствует надлежащему соединению компонентов конструкции.

Например, если соединение внахлестку проектируется так, чтобы натяг составил 0,5 мм между корпусом и крышкой, а корпус прогибается наружу на 0,25 мм в своей центральной точке, у этой зоны не будет прочности. Тем не менее, чтобы решить эту проблему, может быть достаточно дополнить стенку креплением, обеспечив дополнительное прикрепление. Другим примером является ситуация, при которой горизонтальная стенка, на которую опирается конструкция, прогибается. Здесь зона, находящаяся в середине, не будет привариваться так же, как зоны, находящиеся на концах. В таких случаях справиться с этим может помочь увеличение усилия включения, хотя нагрузки в сварной области останутся (См. рис. 2).

Рисунок 2. Эффект, который дает утяжка в области контакта консоли

Коробление обычно появляется при первых впрысках новой формовочной установки, когда процесс еще не «запущен», и в деталях есть остаточное напряжение. Детали с сильным короблением отмечаются в ходе сварного процесса в тех местах, где коробление расположено лицом к инструменту. Примером может служить небольшая направленная вверх выпуклая поверхность, которая должна быть плоской, края которой подвергаются воздействию большей сжимающей нагрузки со стороны консоли, чем области, расположенные в середине. При этом края «засвечиваются» или обдираются инструментами.

Если коробление происходит не из-за недостатков конструкции, его можно свести к минимуму за счет изменения процесса формования. Увеличение времени выдерживания при литьевом формовании для того, чтобы позволить детали отверждаться в «плоском» состоянии, а также правильная регулировка объема подачи могут помочь в большинстве случаев. Коробление также уменьшают при использовании более высокой температуры расплава и более низкого давления литья, что позволяет снизить напряжение при формовании. Кроме того, введение вставок и ребер в конструкцию детали может помочь справиться с такими проблемами.

3) Следы утяжек

Следы утяжек, или неровные поверхности детали, появляются либо в результате того, что в форму вводится недостаточное количество материала, либо того, что стенки имеют большую толщину в тех частях детали, где происходит усадка, по сравнению с зонами с более тонкими стенками. В этих участках происходит уменьшение контакта консоли и усилия, прикладываемого ультразвуковой консолью. Это уменьшает нагрев пластмассы и объем получаемого сварного соединения. Так же, как указано выше, те участки, которые контактируют с консолью, могут получать высокие силовые нагрузки, и на них могут оставаться отметины.

Наиболее распространенной причиной образования следов утяжек обычно является недостаточный объем вводимого материала. Вырезание участков с толстыми стенками может быть использовано для предотвращения этих проблем, если с ними нельзя справиться с помощью изменения параметров формования. И снова ключом к решению проблем является правильной подбор температуры расплава и скорости подачи. Необходимо также обеспечить надлежащий отвод воздуха из формы.

Многие трудности, возникающие при ультразвуковой сварке деталей из термопластов, могут рассматриваться как результаты просчетов в проектировании, формовании или и в том, и в другом сразу. Ключом к решению проблемы является знание того, где искать ее корни.

Кеннет А. Хольт,

http://www.omnexus.com