ПЛАСТИФИКАТОРЫ ПВХ: технологии и рынок

Среди продуктов, используемых в качестве добавок к полимерам, пластификаторы доминируют: объем их производства составляет более половины…

Пластификаторы - вещества, вводимые в полимерный материал для придания ему эластичности и пластичности при переработке и эксплуатации, они могут понижать температуры текучести, хрупкости (морозостойкости) и стеклования, некоторые могут повышать свето-, огне- и термостойкость полимеров.

Общие требования к пластификаторам:

•термодинамическая совместимость с полимером

•низкая летучесть

•отсутствие запаха

• химическая инертность

•устойчивость к экстракции из полимера жидкими средами (масла, моющие, растворители)

температура разложения пластификатора не должна быть ниже температуры переработки полимера

•экологическая безопасность, отсутствие токсичности

Пластификаторы для ПВХ: типы и потребности рынка

Среди продуктов, используемых в качестве добавок к полимерам, пластификаторы доминируют: объем их производства составляет более половины. В 2003 г. общеевропейский объем потребления добавок к полимерам составил 2.3 млн.т, пластификаторов - 1.3 млн.т (рис. 1). В 2003 г. объем рынка пластификаторов в РФ составил

Емкость рынка пластификаторов определяется их потреблением в производстве пластикатов ПВХ. Доля пластификаторов, используемых для производства ПВХ изделий, составляет около 80%.

Известно более 300 пластификаторов различных видов, из них ~ 50 находят промышленное применение.

Виду большого разнообразия химического состава соединений, применяемых в качестве пластификаторов, классификация их весьма условна; обычно различают: 1) сложные ди- и три эфиры органических кислот, 2) другие мономерные органические продукты, 3) полимерные продукты.

Вторая группа пластификаторов представлена соединениями, некоторые их которых следующие: бензоаты, сульфамиды, полиэфиры гликолей, например, триэтиленгликоль дигексаноат. Группу полимерных пластификаторов представляют продукты поликонденсации пропандиола или бутандиола с адипиновой, реже -фталевой кислотой.

Около 90% производимых пластификаторов относится к группе сложноэфирных пластификаторов. Доминирующую часть этой группы составляют эфиры фталевой кислоты: фталаты занимают более 80% рынка, при этом свыше 90% производимых фталатов используется для пластификации ПВХ. Другие сложные эфиры, применятся в промышленности в значительно меньших объемах, они представлены тримеллитатами, тетрамеллитатами, терефталатами, адипинатами, себацинатами, азелаинатами, акрилатами, метакрилатами малеатами, фосфатами. Так, из 1,3 млн. т пластификаторов, производимых в Западной Европе, около 1 млн. т приходится на фталаты, из них - более 900 тыс. т применяют для пластификации ПВХ.

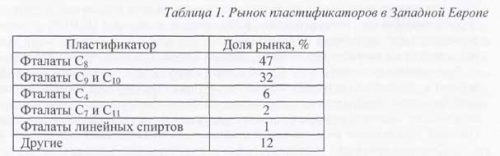

Фталатные пластификаторы отличаются достаточно большим многообразием спиртовой составляющей. Для их производства используют линейные и разветвленные первичные спирты С4-С13. Около 80% (и более) производимых пластификаторов всех видов приходится на фталаты - С8-Сю, остальное составляют фталаты других спиртов, а также тримеллитаты, адипинаты и др. (Табл. 1).

Диверсификация сложноэфирных пластификаторов основана на различных сочетаниях кислотной составляющей и спиртовой компоненты (вариации числа атомов углерода в спирте в диапазоне C4-C13 и его изомерного состава), а также на использовании различных смесевых композиций сложных эфиров.

В РФ основное количество пластификаторов, аналогично тому, что наблюдается и в других странах мира, используется для пластификации поливинилхлорида (80-90% объема), остальное - для поливинилбу-тираля, поливинилацетата, полистирола, эфиров целлюлозы, натуральных и синтетических каучуков, эпоксидных, алкидных и других типов смол.

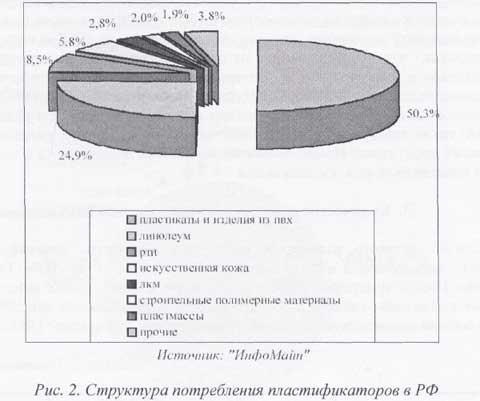

Главными видами производимых пластификаторов также являются фталаты (~70% от общего объема выпуска пластификаторов). Среди них самым распространенным является ди(2-этилгексил)фталат (диоктил-фталат, ДОФ). В общем объеме выработки пластификаторов в РФ доля данного продукта составляет порядка 70%. Структура потребления пластификаторов в РФ показана на рис. 2.

Между тем, по оценкам маркетологов холдинга «Уралхимпласт», одного из ведущих производителей пластификаторов в РФ, сложноэфирные пластификаторы на основе других спиртов, в частности, диизоно-нилфталат (ДИНФ), диизогептилфталат (ДИГФ), диизодециладипинат (ДИДА), весьма востребованы на российском рынке, но не производятся в нашей стране; создание экономически-эффективного производства пластификаторов этого типа тормозит существующий дефицит спиртов С7, С9, С10 - они не выпускаются российскими предприятиями.

Потребительское назначение пластифицирующих добавок. Сертификация пластификаторов и пластикатов ПВХ

Сложноэфирные пластификаторы используют для модификации ПВХ с целью придания материалу гибкости, устойчивости к водным и органическим средам, термической стабильности, стабильности при низких температурах.

Находящие наибольшее распространенные среди всех остальных промышленных пластификаторов, ди (2-этилгекил)фталат (диоктилфталат, ДОФ), диизононилфталат (ДИНФ) и диизодецилфталат (ДИДФ), используются для получения конструкционных материалов, в строительной индустрии, для изготовления предметов повседневного применения, детских игрушек, упаковочных материалов. Эфиры фталевой кислоты на базе линейных спиртов С9 – С11 обладают наилучшими свойствами пластификаторов для изготовления деталей и изделий для автомобилей, поскольку проявляют низкий уровень выпотевания. Пластикаты с ди-н-октилфталатом значительно превосходят ДОФ-содержащие по низкотемпературным свойствам, ди-н-октилфталат обладает уникальным сопротивлением к миграции в другие полимеры, понижая вязкость пла-стизолей, обеспечивает очень высокую стабильность лакированных поверхностей.

Сложные триэфиры тримеллитовой (а также тетраэфиры пиромеллитовой) кислоты и 2-этилгексанола, обладающие очень низкой летучестью, оказались незаменимыми в изготовлении деталей интерьеров автомобилей, а также таких изделий, которые требуют высокой термоустойчивости и стабильности к экстракции органическими растворителями и маслами. Уникально высокими показателями обладают такие эфиры, состоящие из смеси спиртов линейного строения С7-С9 и C8-С10 (LC79 trimellitates, LC810 trimellitates).

Сложные эфиры адипиновой, себациновой и азелаиновой кислот применяют для получения материалов, стабильных при низких температурах, устойчивых под действием УФ света. Ди (2-этилгексил) адипинат (ДОА, DOA) - наиболее используемый пластификатор в производстве пленок для пищевых упаковок, обуви, профилей, кабеля, шлангов и многих других изделий повседневного употребления.

В настоящее время области использования и рынок пластификаторов находятся под существенным влиянием жестких директив по охране окружающей среды и здоровья человека. Регулирование осуществляется Европейским Советом по пластификаторам и интермедиатам (European Council for Plasticizers and Intermediates); в частности, с июня 2007 г. введены нормы (European regulation REACH7, June 2007), которые обязывают производителей пластификаторов и продукции представлять соответствующие сертификаты, в отсутствие которых налагается запрет на производство и сбыт этих продуктов на территории Европы.

Согласно проведенной экспертизе, изделия, изготовленные из ПВХ с содержанием ДОФ, оказались вредными для здоровья, что повлекло запрет на производство и продажу детских игрушек и некоторых предметов повседневного спроса из этих материалов. Фталатные пластификаторы диизононилфталат (ДИНФ, DINP), диизодецилфталат (ДИДФ, DIDP), ди-н-октилфталат (ДнОФ, DNOP) признаны безопасными и могут быть использованы для изготовления детских игрушек и изделий для ухода за детьми. Диоктилади-пинат (ДОА, DOA) также включен в список безопасных веществ, причем, разрешенных к применению при контакте с пищевыми продуктами. Исследования экологической безопасности и токсичности применяемых в промышленности пластификаторов продолжаются

.

Количество пластификатора в составе ПВХ материала

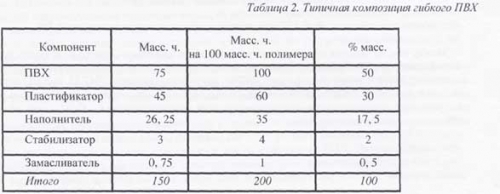

В зависимости от целевого назначения пластиката количество пластификатора в составе ПВХ-композиции может варьироваться в очень широких пределах: от 10 до 200%. Так, в составе ПВХ пленок содержится обычно 10-50% пластификатора, в композиции для кабельного пластиката 25-40%. В табл. 2 показана типичная композиция гибкого ПВХ, на примере которой видно, что 30%-ному содержанию пластификатора в ее составе соответствует массовое отношение пластификатор : ПВХ, равное 60: 100.

Содержание пластификатора в пластикатах ПВХ, предназначенных для получения оптически чувствительных материалов, значительно выше: 70-500 масс. ч. на 100 масс. ч. ПВХ, а амортизирующие материалы требуют пластификатора в количестве 600-2000 масс. ч. на 100 масс. ч. ПВХ.

В рамках одного класса веществ их пластифицирующая эффективность зависит от молекулярной массы, уменьшаясь с увеличением молекулярной массы пластификатора. Так, для семейства фталатов пластифицирующая эффективность уменьшается в ряду: Дибутилфталат (ДБФ, С4) > Диизогептилфталат (ДИГФ, С7) > Ди(2-этилгексил)фталат (ДОФ, С8) > Диизононилфталат (ДИНФ, С9) > Диизодецилфталат (ДИДФ, СЮ) > Дитридецилфталат (ДТДФ, С13). Поэтому для достижения одного и того же эффекта пластификации, например, значения твердости no-Шору, равному 80, и сохранения прочих свойств композиции при замене ДОФ (С8) на ДИДФ (СЮ) требуется увеличить содержание пластификатора на 6 масс. ч. в расчете на 100 масс. ч. полимера, при использовании диизоунддецилфталата (ДИУДФ, СИ) - на 15 масс. ч.. Эти количества соответствуют концентрациям пластификатора: [ДОФ]=50%, [ДИДФ]=56%, [ДИУДФ]=65%. Важно отметить, что эфиры, содержащие в своем составе спирты линейного строения, обладают пластифицирующим эффектом, существенно большим, нежели их аналоги со спиртами разветвленного строения.

Ключевыми технологиями производства главных (фталатных) видов ПВХ пластификаторов являются технологии производства высших жирных спиртов (ВЖС) С4-С13, показатели состояния этих технологий и рынка ВЖС служат обычно индикатором состояния и изменений рынка изделий из ПВХ.

При мировом производстве ПВХ около 30 млн. т/год и общей выработке пластификаторов, превышающей 9 млн. т/г., объем производства фталатных пластификаторы для ПВХ составляет более 7 млн. т/г., а объем мирового производства высших жирных спиртов для пластификаторов - 9,2 млн. т/г.

Рынок фталатных пластификаторов

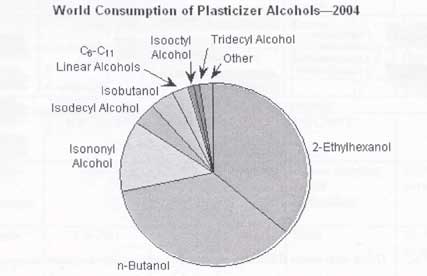

В большинстве регионов на 2-этилгексанол приходится основная доля от суммарного потребления спиртов вообще и спиртов для пластификаторов, в частности (Рис. 3). Беспокойство по поводу токсичности ДОФ заставило некоторых производителей добровольно сократить использование этого пластификатора или даже исключить его из ряда своих продуктов. Действия регулирующих органов ударили по рынку ДОФ, доля которого досталась другим пластификаторам. В качестве альтернативы 2-этилгексанолу предложен 2-пропилгептанол, получаемый из нпентаналя. Соответствующий пластификатор ди (2-пропилгептил) фталат (диизодецилфталат, ДИДФ) менее летуч, меньше растворим в воде, труднее вымывается из пластифицированных им изделий из ПВХ.

Рис. 3. Структура потребления спиртов для пластификаторов

Доля С9, С10, превращаемых в пластификаторы, имеет явно выраженный и быстрый рост. Сейчас многие производители пластификаторов сокращают выпуск ДОФ еще и в связи с поступлением на рынок больших объемов азиатской продукции. В середине 2005 г. азиатские производители наводнили южно- и североамериканский рынок дешевым ДОФ.

Ожидается, что в наиболее развитых регионах тенденция к замене ДОФ на фталаты изоС9, изоС10 и спиртов линейного строения, а также на нефталатные пластификаторы будет углубляться, в то время как увеличение спроса на ДОФ становится характерным для рынков стран с развивающейся экономикой.

В РФ основным производимым пластификатором ПВХ является ДОФ, производство широкого ассортимента отечественных пластификаторов практически прекратилось, а производство нефталатных эфиров имеет небольшие объемы и организовано на импортном сырье.

Технологии получения высших жирных спиртов для пластификаторов

Производство высших жирные спиртов (ВЖС), направляемых на получение пластификаторов, основа¬но практически повсеместно на нефте- и газохимическом сырье.

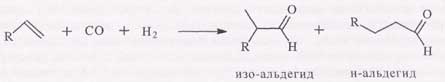

Основным методом получения служит оксосинтез, использующий олефины и синтез-газ в качестве сы¬рья. Первой и ключевой стадией процесса оксосинтеза является реакция гидроформилирования олефинов, продукты которой - альдегиды - на конечной стадии гидрируют до спиртов; при использовании олефинов С3 и С4 для получения спиртов C8 и С10 соответственно альдегиды подвергают альдольной конденсации

Олефиновое сырье поставляется нефтехимическими производствами - пиролизом прямогонного бензина или газовых смесей, синтезом Фишера-Тропша, дегидрированием алканов. Для получения спиртов для пластификаторов используют различные варианты, позволяющие превратить наиболее доступные низшие олефины С2-С4 в ВЖС С8-С10 (Рис.4).

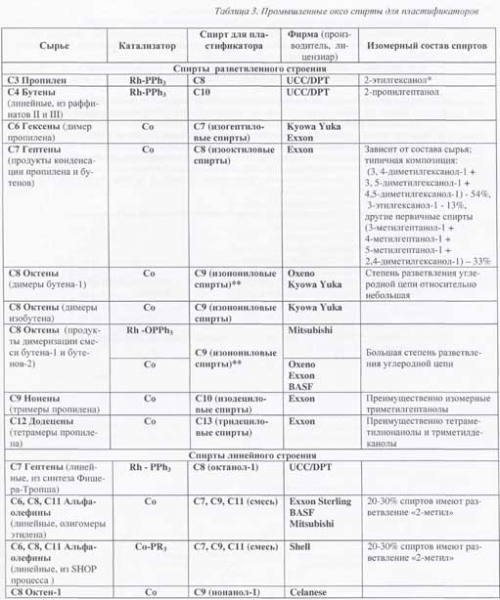

Существующие технологии оксосинтеза эксплуатируют гомогенные металлокомплексные катализаторы на базе родия или кобальта в сочетании с фосфорсодержащими лигандами или без лигандов. В гидроформилировании низших олефинов (этилен, пропилен, бутены) родиевые технологии используются повсеместно за исключением РФ, кобальтовые - для высших олефинов. В последние годы прослеживается очевидная тенденция к замене кобальтовых катализаторов на родиевые и в оксосинтезе ВЖС из высших олефинов (Табл. 3).

*) В РФ действует устаревшая технология гидроформилирования с Со катализатором;

**) Наряду с ДИНФ, с 2006 г. в Охеnо налажен промышленное производство нового промышленного пластификатора ПВХ – изононилбензоата

Литература

1.В.М. Ульянов, Э.П. Рыбкин, А.Д. Гудкович, Г.А. Пишан. Поливинилхлорид. М., «Химия», 1992.

2.Р.С. Барштейн, В.И. Кириллович, Ю.Е.Носовский. Пластификаторы для полимеров. М., «Химия», 1982.

3.П. В. Козлов, С. В. Попков. Физико-химические основы пластификации полимеров., М., 1982.

4.Ullmann's Encyclopedia of Industrial Chemistry, 7th Edition, 2006, by John Wiley & Sons, (Inter-Science) Inc.

5.Encyclopedia of Chemical Technology KIRK-OTHMER. Editing by Watcher, 4- th Edition.

6.S.N. Bizzari, R. Gubler, A. Kishi.. Plasticizer Alcohols (C4-C13), CEH Marketing Research Report:2004. Chemical Economics Handbook—SRI International.

7.О. Б. Брагинский. Мировая нефтехимическая промышленность. М.: Наука, 2003.

8.Обзор рынка пластификаторов в СНГ. InfoMine, 2004.

9.В.И. Кириллович. Состояние подотрасли сложноэфирных пластификаторов в России на период 1990-2000 гг. Пластические массы 1997, № 7.

10.Бизнес-справочник «Российская химия и нефтехимия», Эксперт. Р. А, 2004, стр. 151 155.

11.Интернет-ресурс http://www.wikigedia.org

12.Интернет-ресурс http:// www.phthalates.com

13.Интернет-ресурс http://www.ecpi.org (European Council for Plasticizers and Intermediates)

14.Интернет-ресурс http://www.basf.com

15.Интернет-ресурс http://www.oxeno.de

16.Интернет-ресурс http://www.plasticsindustry.org

17.Интернет-ресурс http://www.bccresearch.coin

18.Интернет-ресурс ht.rp://www.pie-oniine.ru

19.Интернет-ресурс http://www.ecpi.org (The Plasticizer Industry newsletter, Spring 2007)

20.Интернет-ресурс http://pep.sric.sri.com (Vinyl Plasticizers. PEP Report)

21.Интернет-ресурс htt-p://www.polvmerindustry.ru/encyclopedia

22.Интернет-ресурс http://www.chemmarket.info

23.Интернет-ресурс http://www.ucp.ru

24.C.E. Wilkes, C. A. Daniels, J.W. Summers. PVC Handbook. Hanser Ed. 2006. 700 p. Chapter 5.

25.L.G. Krauskopf, A. Godwin. Plasticizers.

26.A. H. Tullo. Chemical & Engineering News, 2005. V. 83. N 46, pp. 29-31.

По материалам доклада на семинаре «Винилхлорид и поливинилохлорид. Тенденции развития рынка и технологий», 03-07 сентября, 2007, г. Москва.

Доклад: «Пластификаторы ПВХ. Рынок и технологии», Г.А. Корнеева, доктор химических наук, профессор, ведущий научный сотрудник Института нефтехимического синтеза РАН заведующий лабораторией карбонилирования Объединенного Центра исследований и разработок