ЕЩЕ РАЗ О ПЕРЕРАБОТКЕ ЧЕТЫРЕХХЛОРИСТОГО УГЛЕРОДА

В статье сделан обзор различных методов переработки четыреххлористого углерода: сжигание, гидролиз, пиролиз, взаимодействие с метанолом, метаном, водородом или другими веществами. Рассмотрены подходы к процессу сжигания четыреххлористого углерода.

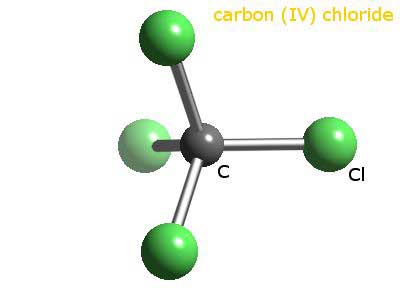

Поскольку четыреххлористый углерод (ЧХУ) в соответствии с Монреальским протоколом является запрещенным озоноразрушающим веществом, но неизбежно образуется в качестве побочного продукта в производстве хлорметанов, выбор наиболее эффективного метода переработки ЧХУ является актуальной задачей.

Различные превращения ЧХУ особенно интенсивно исследовались в последнее время, имеется большое количество экспериментальных данных. Ниже будет сделана оценка различных вариантов превращения ЧХУ на основании собственных исследований и данных других авторов.

В работах [1, 2] рассмотрена проблема переработки ЧХУ в экологически безопасные продукты, однако в них не полно освещены возможные варианты переработки, а также, на наш взгляд, недостаточно объективно отражены преимущества и недостатки отдельных методов утилизации ЧХУ.

Можно отметить и некоторые противоречия в статьях [1, 2]. Так, темой статей является переработка ЧХУ в экологически безопасные продукты, в тексте и выводах в качестве перспективных методов рекомендуется превращение ЧХУ в хлорметаны, а во введении хлорметаны называются основными химическими загрязнителями окружающей среды. В действительности хлорметаны не включены в Стокгольмскую конвенцию по стойким органическим загрязнителям, а по токсичности, объему выпуска хлорметаны не являются основными загрязнителями даже среди других хлорорганических соединений [3].

В статьях [1, 2] говорится о высокой персистентности хлорметанов. В то же время известно, что все хлорметаны, кроме хлористого метила, являются неустойчивыми продуктами и для сохранения своих свойств требуют стабилизации [4]. Разложение хлорметанов происходит в кипятильниках ректификационных колонн, в испарителе для подачи ЧХУ в реактор. Согласно энциклопедии [5] хлороформ без стабилизатора вряд ли продержится без изменения своих свойств в течение суток, если находится в контакте с атмосферой.

Процессы переработки ЧХУ можно классифицировать по степени полезности получаемых продуктов переработки. Это не означает, что в той же последовательности будут располагаться и полезность самих процессов утилизации ЧХУ, так как многое будет зависеть от стоимости переработки и последующего выделения полученных продуктов.

Определенное влияние на выбор метода оказывает и наличие в перерабатываемых отходах кроме ЧХУ большого количества других продуктов (например, в кубовых ректификации производства хлорметанов), когда выделение ЧХУ из этих отходов может потребовать значительных затрат. Такая же ситуация складывается при обезвреживании ЧХУ, содержащегося в небольшом количестве в газовых выбросах. В этом случае неселективное полное сжигание с получением СО2 и HCl с практически нулевой полезностью из-за малой рентабельности их выделения может оказаться наиболее приемлемым решением. Поэтому в каждом конкретном случае выбор может быть сделан только после технико-экономического сравнения.

Сжигание ЧХУ

При сжигании ЧХУ с использованием в качестве окислителя воздуха требуется одновременная подача углеводородного топлива для подвода тепла и связывания хлора в хлористый водород. Как вариант при небольшом количестве хлористого водорода его можно превращать в хлорид натрия путем впрыскивания в газы сжигания раствора гидрооксида натрия [6]. В противном случае хлористый водород выделяют из газов сжигания в виде соляной кислоты.

Утилизация самой соляной кислоты может быть проблемой из-за превышения предложения над спросом. Выделение хлористого водорода из соляной кислоты методом стриппинга приводит к тому, что он становится дороже хлора. Кроме этого, хлористый водород имеет ограниченное применение в процессах оксихлорирования и гидрохлорирования. Превращение хлористого водорода в хлор с помощью электролиза соляной кислоты или окисления кислородом (процесс Дикона) является довольно дорогой и сложной с точки зрения технологии операцией.

Авторами работ [1, 2] в качестве метода полного окисления ЧХУ предпочтение отдается каталитическому окислению по сравнению с обычным термическим сжиганием. Согласно [7] по сравнению со сжиганием процессы каталитического окисления характеризуются большей глубиной деструкции хлорорганических отходов и не сопровождаются образованием диоксинов.

Эти утверждения не соответствуют действительности и могут привести к превратному представлению об эффективности сравниваемых методов. В статье [7] не приводится никаких данных в подтверждение более высоких степеней превращения при каталитическом окислении. В приводимых в пользу такого утверждения ссылках, например [8], степени превращения действительно высокие 98-99%, но это не тот уровень, который достигается при термическом сжигании. Даже если указывается степень превращения 100% или 100,0%, это означает только, что точность этих данных составляет 0,1%.

В соответствии с американским Законом о сохранении и восстановлении ресурсов для основных органических опасных загрязнений эффективность деструктивного удаления должна составлять как минимум 99,9999%. В Европе также рекомендуют придерживаться этой минимальной величины степени разложения непригодных пестицидов и полихлорбифенилов в установках сжигания.

Разработан ряд требований к процессу сжигания, названный BAT – Best Available Technique (наилучший приемлемый способ). Одним из требований наравне с температурой 1200оС и временем пребывания 2 с является турбулентность реакционного потока, позволяющая, в основном, устранять проблему проскока сжигаемого вещества в пристеночном слое и обеспечивать режим идеального вытеснения. По-видимому, в трубчатом реакторе, заполненном катализатором, труднее устранить проскок сжигаемого вещества в пристеночном слое. Кроме этого имеются трудности в равномерном распределении реакционного потока по трубкам. В то же время дальнейшие успехи в устранении "пристеночного эффекта" позволили при сжигании в жидкостном ракетном двигателе достигнуть степени превращения 99,999999% [9].

Другим спорным утверждением авторов [1, 2, 7] является отсутствие ПХДД и ПХДФ в продуктах каталитического окисления. Никаких цифр в подтверждение этого не приводится. В работе [7] даны только две ссылки, подтверждающие факт отсутствия диоксинов при каталитическом окислении. Однако одна из ссылок [10], по-видимому, из-за какой-то ошибки не имеет к каталитическому окислению никакого отношения, так как посвящена биотрансформации органических кислот. В другой работе [11] рассматривается каталитическое окисление, но никаких сведений об отсутствии при этом диоксинов не сообщается. Наоборот приводятся данные об образовании другого стойкого органического загрязнителя – полихлорбифенила при каталитическом окислении дихлорбензола, что может косвенно говорить о возможности образования и диоксинов.

В работе [7] справедливо отмечается, что температурный диапазон каталитических процессов окисления хлорорганических отходов благоприятен для образования ПХДД и ПХДФ, однако отсутствие ПХДД и ПХДФ может быть обусловлено каталитической деструкцией источников их образования. В то же время известно, что на катализаторах с успехом идут и процессы синтеза высокомолекулярных соединений даже из соединений С1.

В европейских странах действуют экологические требования по сжиганию отходов, по которым предельная величина выбросов в атмосферу по диоксинам составляет 0,1 нг ТЭ/нм3.

Представленные выше экологические показатели процесса термоокислительного (огневого) обезвреживания жидких хлорорганических отходов имеются в [6]. Наконец, следует отметить, что в "Реестре существующих мощностей для уничтожения полихлорбифенилов" [12] наиболее широко применяемым и проверенным методом уничтожения ПХБ является высокотемпературное сжигание. Каталитическое окисление для этой цели не применяется.

По нашему мнению, каталитическое окисление, несмотря на использование в качестве катализатора драгоценных металлов на носителе, имеет преимущество при уничтожении остаточных количеств токсичных веществ в газовых выбросах, так как благодаря низкой температуре процесса требуется значительно меньший расход топлива на нагрев реакционного газа, чем при термическом сжигании. Такая же ситуация складывается, когда оптимальные условия для сжигания трудно создать, например, в каталитических дожигателях в автомобильных двигателях. Кроме того, каталитическое окисление хлорорганических отходов под давлением ("катоксид-процесс") было использовано фирмой "Goodrich" для непосредственной подачи газов сжигания, содержащих хлористый водород, в реактор окислительного хлорирования этилена для получения дихлорэтана.

Сообщается о том, что при сочетании термического и каталитического окисления газообразных отходов достигается более высокая эффективность, чем при чисто каталитическом окислении [13]. Квалифицированная переработка хлорорганических отходов рассмотрена также в [14]. По нашему мнению, для сжигания ЧХУ в виде концентрированного продукта целесообразнее использовать обычное термическое сжигание.

В заключение этого раздела целесообразно рассмотреть еще один аспект окисления ЧХУ. Согласно [1, 2] ЧХУ является негорючим веществом, поэтому его сжигание может быть осуществлено только в присутствии дополнительного топлива. Это справедливо при использовании воздуха в качестве окислителя. В кислороде же ЧХУ способен сгорать с незначительным тепловым эффектом, теплотворная способность составляет 242 ккал/кг [15]. Согласно другому справочнику [3] теплота сгорания жидкости равна 156,2 кДж/моль (37,3 ккал/моль), а теплота сгорания пара равна 365,5 кДж/моль (87,3 ккал/моль).

Окисление кислородом может быть одним из способов переработки ЧХУ, в котором теряется углеродная составляющая, но регенерируется хлор, потраченный на получение ЧХУ. Такой процесс имеет преимущество перед обычным сжиганием ввиду получения концентрированных продуктов.

CCl4 + O2 → CO2 + 2Cl2

Процесс окислительного дехлорирования ЧХУ позволяет получать также углекислый газ, а при необходимости и фосген.

2CCl4 + O2 → 2COCl2 + 2Cl2

Гидролиз ЧХУ

Еще одним интересным, на наш взгляд, процессом переработки ЧХУ в углекислый газ и хлористый водород является гидролиз.

CCl4 + 2Н2О → CO2 + 4НCl

Публикаций по этому направлению имеется мало. Взаимодействие ОН-групп с хлорметанами в газовой фазе обсуждается в статье [16]. Каталитический гидролиз ЧХУ до HCl и СО2 на окиси магния при температурах более 400оС изучен в [17]. Константы скорости гомогенного гидролиза ЧХУ в жидкой фазе получены в работе [18].

Процесс хорошо идет, по нашим данным, при относительно низких температурах 150-200оС, использует самый доступный реагент и не должен сопровождаться образованием диоксинов и фуранов. Необходим только устойчивый к соляной кислоте реактор, например, покрытый внутри фторопластом. Возможно, такой дешевый и экологически чистый метод переработки может применяться для уничтожения и других отходов.

Взаимодействие ЧХУ с метанолом

Близким к гидролизу и фактически протекающим через эту стадию является процесс парофазного взаимодействия ЧХУ с метанолом с получением хлористого метила в присутствии катализатора – хлористый цинк на активированном угле. Относительно недавно этот процесс был впервые запатентован фирмой Shin-Etsu Chemical (Япония) [19]. Процесс протекает с высокими близкими к 100% конверсиями ЧХУ и метанола.

CCl4 + 4СН3ОН → 4CH3Cl + СО2 + 2Н2О

Авторы считают, что взаимодействие ЧХУ с метанолом протекает в 2 этапа: сначала идет гидролиз ЧХУ до углекислого газа и хлористого водорода (см. выше), а затем хлористый водород реагирует с метанолом с образованием хлористого метила и воды.

СН3ОН + НCl → CН3Cl + Н2О

При этом для инициирования реакции достаточно небольшого количества воды, которое присутствует в атмосфере. Считается, что лимитирует скорость суммарного процесса первая стадия.

При близком к стехиометрическому соотношении ЧХУ к метанолу (1:3,64) реакция стабильно протекала во время эксперимента, длившегося 100 часов, с конверсией ЧХУ 97,0% и метанола 99,2%. Селективность образования хлористого метила была близка к 100%, так как были обнаружены лишь следы диметилового эфира. Температура в слое катализатора составляла 200оС [19].

Затем было предложено разделить процесс на две реакционные зоны: в первой идет гидролиз ЧХУ, а во второй – взаимодействие хлористого водорода с вводимым в эту зону метанолом [20]. Наконец той же фирмой был запатентован способ получения хлорметанов без образования ЧХУ [21], который включает следующие стадии:

• получение хлорметанов хлорированием метана;

• взаимодействие хлористого водорода, выделившегося на первой стадии, с метанолом с образованием хлористого метила и разбавленной соляной кислоты;

• гидролиз ЧХУ разбавленной соляной кислотой в присутствии катализатора – хлориды или оксиды металлов на носителе.

Недостатком гетерогенно каталитического процесса взаимодействия ЧХУ с метанолом является относительно невысокий срок службы катализатора из-за его обуглероживания. При этом высокотемпературная регенерация для выжигания углистых отложений нежелательна из-за улетучивания хлорида цинка, а при использовании активированного угля в качестве носителя вообще невозможна.

В заключение этого раздела можно упомянуть, что нами предпринимались попытки уйти от твердого катализатора в процессе переработки ЧХУ с метанолом. В отсутствие катализатора при мольном соотношении метанол:ЧХУ = 4:1 и с ростом температуры от 130 до 190оС конверсия ЧХУ увеличивалась с 15 до 65%. Для изготовления реактора требуются материалы, устойчивые в этих условиях.

Проведение каталитического жидкофазного процесса при относительно низких температурах 100-130оС и мольном соотношении метанол:ЧХУ = 4:1 без давления позволило достичь конверсии ЧХУ только 8%, при этом можно получать практически 100% превращение метанола и 100% селективность по хлористому метилу. Для повышения конверсии ЧХУ требуется увеличение температуры и давления, что в лабораторных условиях осуществить не удалось.

Запатентован способ алкоголиза ЧХУ, включающий одновременную подачу ЧХУ и ³ 1 спирта ROH (R = алкил С1 – С10) в каталитическую систему, представляющую собой водный раствор металлгалогенидов, в особенности хлоридов IБ, IIБ, VIБ и VIII групп [22]. При жидкофазном взаимодействии метанола и ЧХУ (в соотношении 4:1) в лабораторном реакторе с магнитной мешалкой в присутствии каталитического раствора хлорида цинка при температуре 180оС и давлении 3,8 бар конверсии ЧХУ и метанола составляли 77%.

Хлорирование с помощью ЧХУ

ЧХУ является безопасным хлорирующим агентом, например, при получении хлоридов металлов из их оксидов. В процессе такой реакции ЧХУ превращается в углекислый газ.

2Ме2О3 + 3CCl4 → 4МеCl3 + 3СО2

Проводились работы по получению хлоридов железа с применением в качестве хлорирующего агента ЧХУ, процесс идет при температуре около 700оС. Хлорированием с помощью ЧХУ в промышленности получают из оксидов элементов 3-5 групп Периодической системы их хлориды.

Взаимодействие ЧХУ с метаном

Наиболее простым решением проблемы переработки ЧХУ было бы взаимодействие ЧХУ с метаном в реакторе хлорирования метана с получением менее хлорированных хлорметанов, так как в этом случае потребовалось бы практически только организация рецикла не прореагировавшего ЧХУ, а последующее выделение и разделение продуктов реакции может быть осуществлено на основной системе производства.

Ранее при исследовании процесса окислительного хлорирования метана, как в лаборатории, так и на опытной установке, было замечено, что при подаче в реактор реакционного газа от процесса прямого хлорирования метана, содержащего все хлорметаны, включая ЧХУ, количество последнего после реактора оксихлорирования уменьшается, хотя должно было с возрастанием количества всех остальных хлорметанов увеличиваться [23, 24].

В связи с этим представляло определенный интерес провести термодинамический анализ реакций взаимодействия метана с ЧХУ и другими хлорметанами. Оказалось, что наиболее термодинамически вероятным является взаимодействие ЧХУ с метаном. При этом равновесная степень превращения ЧХУ в условиях избытка метана, который реализуется в промышленном хлораторе, близка к 100% даже при самой высокой температуре (самой низкой константе равновесия).

Однако реальное протекание термодинамически вероятного процесса зависит от кинетических факторов. Кроме этого в системе ЧХУ с метаном могут протекать и другие реакции: например, пиролиз ЧХУ до гексахлорэтана и перхлорэтилена, образование других хлорпроизводных С2 за счет рекомбинации радикалов.

Экспериментальное исследование реакции взаимодействия ЧХУ с метаном проводили в проточном реакторе при температурах 450-525оС и атмосферном давлении, при времени взаимодействия 4,9 с. Обработка экспериментальных данных дала следующее уравнение скорости обменной реакции метана с ЧХУ [25]:

r = 1014,94 exp(-49150/RT)•[ССl4]0,5•[СН4], моль/см3•с.

Полученные данные позволили оценить вклад обменного взаимодействия ЧХУ с метаном в процессе хлорирования метана, рассчитать необходимый рецикл ЧХУ для полного его превращения. В таблице 1 приведены конверсии ЧХУ в зависимости от температуры реакции и концентрации ЧХУ при примерно одинаковой концентрации метана, которая реализуется в промышленном хлораторе.

Конверсия ЧХУ закономерно падает с уменьшением температуры процесса. Приемлемая конверсия ЧХУ наблюдается только при температурах 500-525оС, что близко к температуре объемного хлорирования метана на действующих производствах хлорметанов 480-520оС.

Суммарные превращения ЧХУ и метана могут быть охарактеризованы следующим суммарным уравнением и материальным балансом:

CCl4 + CH4 → CH3Cl + CH2Cl2 + CHCl3 + 1,1-C2H2Cl2 + C2Cl4 + HCl

100,0 95,6 78,3 14,9 15,2 7,7 35,9 87,2 моль

Во второй строчке даны количества прореагировавшего метана и полученных продуктов в молях на 100 молей прореагировавшего ЧХУ. Селективность превращения ЧХУ в хлорметаны равна 71,3%.

Поскольку выделение товарного ЧХУ из кубовых ректификации производства хлорметанов представляло собой определенную проблему, а со сбытом кубовых ректификации периодически возникали трудности, переработка ЧХУ в реакторе хлорирования метана вызывала интерес еще до запрета на выпуск ЧХУ в связи с его озоноразрушающей способностью.

Опытно-промышленные испытания переработки ЧХУ в реакторе хлорирования метана были осуществлены на Чебоксарском п.о. "Химпром". Полученные результаты, в основном, подтвердили лабораторные данные. Селективность превращения ЧХУ в хлорметаны была выше, чем в лабораторных условиях.

То, что селективность процесса взаимодействия ЧХУ в промышленном реакторе оказалась выше, чем в лабораторном можно объяснить тем, что при хлорировании метана в лабораторном реакторе происходит перегрев наружных стенок, обогреваемых кожухом с электроспиралью. Так, при температуре в реакционной зоне 500оС, температура стенок лабораторного хлоратора составляла 550оС.

В промышленном реакторе происходит аккумулирование тепла центральным кирпичным столбиком и футеровкой, а наружные стенки хлоратора, наоборот, охлаждаются.

Опытно-промышленные испытания возврата ЧХУ в реактор хлорирования метана проводились ранее и на Волгоградском п.о. "Химпром". ЧХУ в промышленный хлоратор подавали без выделения в составе кубовых ректификации вместе со всеми примесями хлоруглеводородов С2. В результате за месяц было переработано около 100 м3 кубовых ректификации. Однако обработка полученных данных вызвала затруднения из-за большого количества компонентов в малой концентрации и недостаточной точности анализов.

Для подавления образования побочных хлоруглеводородов этиленового ряда при взаимодействии ЧХУ с метаном предлагается вводить в реакционную смесь хлор при соотношении хлора к ЧХУ 0,5 [26].

Получение хлорметанов и других продуктов взаимодействием ЧХУ с метаном при температурах 400-650оС в полом реакторе описано в патенте [27]. Приводится пример, где конверсия ЧХУ составляла в % мол.: в хлороформ – 10,75, метиленхлорид – 2,04, хлористый метил – 9,25, винилиденхлорид – 8,3 и трихлорэтилен – 1,28.

Затем той же фирмой "Stauffer" был запатентован способ получения хлороформа взаимодействием ЧХУ с углеводородами С2-С3 и хлоруглеводородами С1-С3 [28]. Согласно приводимым примерам из ЧХУ и метиленхлорида при температуре 450оС в полом реакторе получается только хлороформ, а при температуре 580оС – хлороформ и перхлорэтилен. Из ЧХУ и хлористого метила при температуре 490оС образовывались только метиленхлорид и хлороформ в равном количестве, а при температуре 575оС появлялся еще и трихлоэтилен.

Предлагался также процесс получения хлористого метила и метиленхлорида взаимодействием метана с хлором и ЧХУ в кипящем слое контакта при температуре 350-450оС [29]. Описан процесс хлорирования метана до хлороформа в кипящем слое контакта с введением в реакционную зону ЧХУ для обеспечения теплосъема [30]. В этом случае одновременно происходит реакция ЧХУ с метаном.

Обменная реакция между ЧХУ и парафином приводит к образованию хлороформа и хлорпарафина [31].

При разработке процесса окислительного хлорирования метана было найдено, что окислительное дехлорирование ЧХУ в присутствии метана протекает более эффективно, чем взаимодействие метана и ЧХУ в отсутствии кислорода и катализатора.

Полученные данные говорят о том, что процесс окислительного дехлорирования ЧХУ в присутствии метана и катализатора на основе хлоридов меди протекает при более низкой температуре, чем взаимодействие ЧХУ с метаном в отсутствии кислорода, с получением только хлорметанов без образования побочных хлоруглеводородов. Так, конверсия ЧХУ при температурах 400, 425 и 450оС составляла в среднем соответственно 25, 34 и 51%.

Дополнительным преимуществом окислительной переработки ЧХУ является отсутствие зауглероживания катализатора. Однако необходимость катализатора и кислорода снижает преимущества данного метода.

Запатентован способ получения хлорметанов [32] окислительным хлорированием метана без получения ЧХУ в конечных продуктах за счет полного его рецикла в зону реакции. В одном из подпунктов формулы изобретения этой заявки утверждается, что можно получить в качестве конечного продукта один хлороформ, возвращая в реакционную зону метан и все хлорметаны кроме хлороформа.

Переработка ЧХУ с водородом

Гидродехлорирование ЧХУ с помощью водорода (так же, как и метана) в отличие от окислительных превращений с помощью кислорода позволяет с пользой использовать и углеродную составляющую ЧХУ. Катализаторы, кинетика, механизм и другие аспекты реакций гидродехлорирования рассмотрены в обзорах [33, 34].

Одной из основных проблем процесса гидродехлорирования ЧХУ является селективность, нередко реакция идет до образования метана, а выход хлороформа, как наиболее желательного продукта, недостаточно высок. Другой проблемой является довольно быстрая дезактивация катализатора, в основном, за счет обуглероживания при разложении ЧХУ и продуктов реакции. При этом добиться селективного получения хлороформа удается более легко, чем стабильности катализатора. В последнее время появилось довольно много работ, где достигается высокая селективность по хлороформу, данных по стабильности катализатора гораздо меньше.

В патенте [35] в качестве катализаторов гидрогенолиза ЧХУ и хлороформа предлагают Ru, Rh, Pd, Os, Ir, Pt, Cu, Ag или Au. На катализаторе, содержащем 0,5% платины на окиси алюминия, при температурах 70-180оС из ЧХУ получено 97,7-84,8% хлороформа и 2,3-15,2% метана; при более высоких температурах образуется также метиленхлорид.

В работах [36-38] гидродехлорирование ЧХУ проводилось на платиновых катализаторах. Выбор MgO в качестве носителя [36] был сделан на основании более высокой селективности по хлороформу и длительности работы катализатора по сравнению с другими носителями: Al2O3, TiO2, ZrO2, SiO2, алюмосиликат и цеолит NaY. Показано [37], что для стабильной работы катализатора Pt/MgO с конверсией ЧХУ более 90% необходимо поддерживать температуру реакции 140оС, соотношение Н2/ЧХУ более 9 и объемную скорость 9000 л/кг.ч. Обнаружено [38] влияние природы исходных соединений платины на активность полученного катализатора – 1% Pt/Al2O3. На катализаторах, приготовленных из Pt(NH3)4Cl2, Pt(NH3)2(NO3)2 и Pt(NH3)4(NO3)2, конверсия ЧХУ близка к 100%, а селективность по хлороформу – к 80%.

Модифицирование катализатора – 0,25% Pt/Al2O3 окисью лантана позволило при 120оС, объемной скорости 3000 ч-1и мольном соотношении Н2:ССl4 = 10 получить выход хлороформа 88% при селективности 92% [39].

По данным [40] прокаливание носителя – окиси алюминия при температурах 800 – 900оС снижает льюисовскую кислотность, благодаря чему повышается стабильность и селективность катализатора. На окиси алюминия с удельной поверхностью 80 м2/г, содержащей 0,5% Pt, конверсия ЧХУ 92,7% при селективности по хлороформу 83% удерживается в течение 118 часов.

В отличие от данных [40] в патенте [41] при получении метиленхлорида и хлороформа гидродехлорированием ЧХУ рекомендуют обрабатывать носитель соляной кислотой или соляной кислотой и хлором, а платину промотировать небольшими количествами металлов, например, оловом. Это позволяет снизить образование побочных продуктов и повысить стабильность катализатора.

При гидродехлорировании ЧХУ на катализаторах, содержащих 0,5-5% Pd на сибуните (угле) или TiO2, при температуре 150-200оС конверсия ЧХУ составляла 100% [42]. В качестве побочных продуктов образовывались нехлорированные углеводороды С2-С5. Стабильно катализаторы работали более 4-х часов, после этого проводилась регенерация продувкой аргоном при нагревании.

Сообщается [43], что при использовании биметаллической композиции платины и иридия, промотированной небольшими количествами третьих металлов, таких как олово, титан, германий, рений и др., образование побочных продуктов уменьшается, а продолжительность работы катализатора увеличивается.

При исследовании некаталитического взаимодействия ЧХУ с водородом методом импульсного сжатия в свободнопоршневой установке при характерных временах процесса 10-3 с было найдено две области протекания реакции [44]. При температуре 1150К (степень превращения до 20%) процесс протекает относительно медленно. Регулируя состав исходной смеси и температуру процесса, можно получить 16%-ный выход хлороформа с селективностью, близкой к 100%. В определенной области температур в условиях самовоспламенения смеси реакцию можно направить на преимущественное образование перхлорэтилена.

Большие успехи в деле разработки активного, стабильного и селективного катализатора газофазного гидродехлорирования ЧХУ водородом были достигнуты фирмой "Sud Chemie MT" [45]. Катализатором являются благородные металлы V группы, нанесенные на микросферическую окись алюминия (состав катализатора фирмой не раскрывается). Процесс проводится в псевдоожиженном слое катализатора при температурах 100-150оС, давлении 2-4 ата, времени контакта 0,5-2 сек и соотношении водород:ЧХУ в реакционной зоне 6-8:1 (мол.).

Конверсия ЧХУ в этих условиях достигает 90%, селективность по хлороформу – 80-85%. Основным побочным продуктом является метан, хлористый метил и метиленхлорид образуются в незначительных количествах.

В работах [46,47] исследовано гидродехлорирование ЧХУ на палладиевых катализаторах в жидкой фазе. При температурах 20-80оС на ацетате палладия с добавкой уксусной кислоты и при использовании в качестве растворителей парафинов С7 -С12, метилэтилкетона, диметилформамида, диоксана и бензилового спирта единственным продуктом реакции оказался метан [46]. Проведение реакции в изопропиловом и трет-бутиловом спиртах в качестве растворителей позволило получить в качестве основных продуктов хлороформ и хлористый метил, образование метана колебалось от следовых количеств до 5%.

Отмечается, что побочная реакция гидрохлорирования спиртов, используемых в качестве растворителей, протекает с конверсией 7-12% от поданного количества и образованием изомеров хлорпроизводных, что создает проблему их утилизации и затруднит выделение товарных продуктов. Поэтому реализация этого метода пока не планируется.

По-видимому, для исключения побочных продуктов в патенте [48] реакцию гидродехлорирования ЧХУ до хлороформа предлагают проводить в галоидированном алифатическом растворителе, в частности в хлороформе. Катализатором служит суспензия платины на носителе. Конверсия ЧХУ составляет 98,1% при селективности образования хлороформа 99,3%.

Такой же процесс получения хлороформа в присутствии Pt и Pd –катализаторов на носителе с использованием 1 растворителя (пентан, гексан, гептан, бензол и др.) описан в патенте [49]. Утверждается, что процесс проводится непрерывно или периодически в промышленном масштабе.

Наиболее часто применяемыми катализаторами для гидродехлорирования ЧХУ до хлороформа и других хлорметанов являются палладий, платина, родий и рутений на носителе. В [50] такой катализатор распыляют и суспензируют в жидком ЧХУ и обрабатывают его водородом при давлении 8000 кПа и температуре ниже 250оС. Сообщается, что способ пригоден для получения хлороформа в промышленных масштабах.

При исследовании гидрохлорирования ЧХУ в жидкофазном барботажном реакторе [51] было показано, что наиболее активным и селективным катализатором является палладий, нанесенный на активированный уголь. Преимущество активированного угля в качестве носителя обусловлено более равномерным распределением металла на его поверхности по сравнению с такими неорганическими носителями как окись алюминия и силикагель. По активности металлов катализаторы можно расположить в ряд Pd/C Pt/C Rh/C Ru/C Ni/C. Основным побочным продуктом является гексахлорэтан.

В дальнейшем было обнаружено, что скорость процесса лимитируется химической реакцией на поверхности [52].

Превращения ЧХУ в ПХЭ

В жестких температурных условиях происходит образование перхлорэтилена из ЧХУ. Процесс получения перхлорэтилена из ЧХУ идет с поглощением тепла и выделением хлора, чем принципиально отличается от производств перхлоруглеродов (перхлорэтилена и ЧХУ) из метана или отходов производства эпихлоргидрина, где процессы идут при подаче хлора и с выделением тепла.

При 600оС Н = 45,2 ккал/моль, а равновесная степень превращения при атмосферном давлении составляет 11,7% 5. Следует отметить, что данные различных авторов о величине теплового эффекта реакции значительно отличаются, что вызывало сомнения в возможности полной переработки ЧХУ в перхлорэтилен в производствах перхлоруглеродов из-за недостатка тепла для этой реакции. Однако полный рецикл ЧХУ в настоящее время осуществлен в производстве перхлоруглеродов на Стерлитамакском ЗАО "Каустик".

Термическое превращение ЧХУ значительно увеличивается в присутствии акцепторов хлора. Очевидно, что акцептор, связывая хлор, сдвигает равновесие реакции:

2CCl4 → C2Cl4 + 2Cl2

в сторону образования перхлорэтилена.

Превращение ЧХУ в перхлорэтилен в присутствии акцептора хлора выполняет еще одну очень важную функцию – превращает эндотермический процесс в экзотермический и исключает практически нереальный подвод тепла через стенку при таких температурах в присутствии хлора.

Введение органических акцепторов хлора (метана, этилена, 1,2-дихлорэтана) в процессе термического дехлорирования ЧХУ позволило повысить выход ПХЭ до 50% масс. [53], однако при этом симбатно возрастало и количество побочных продуктов (гексахлорэтан, гексахлорбутадиен, смолы). Поэтому в работе 53 для реализации процесса в промышленности рекомендуется добавлять акцептор (метан или этилен) в количестве 0,3 от стехиометрии.

В патенте 54 предлагается проводить процесс некаталитического термического превращения ЧХУ в перхлорэтилен при температуре 500-700оС с использованием в качестве акцептора хлора водорода, благодаря чему образуется мало побочных хлоруглеводородов.

Превращение ЧХУ в ПХЭ при наличии сбыта последнего имеет очень важные преимущества перед другими методами переработки ЧХУ от производства хлорметанов:

• для переработки не требуется выделять ЧХУ из кубовых ректификации;

• в ПХЭ превращаются и хлоруглеводороды С2, содержащиеся в кубовых.

Процесс превращения ЧХУ в перхлорэтилен в присутствии СН4 сопровождается образованием большого количества побочных продуктов, часть из которых (гексахлорэтан, гексахлорбутадиен) перерабатываются в процессе, другие (гексахлорбензол) направляются на захоронение. При этом метан, связывая хлор, превращается в ЧХУ, который также надо перерабатывать, т.е. мощность по переработке ЧХУ увеличивается.

При использовании водорода в качестве акцептора хлора количество побочных продуктов уменьшается, увеличивается только выход хлористого водорода. Процесс проводится в псевдоожиженном слое силикагеля. Температура процесса 550-600оС, соотношение ЧХУ:Н2 = 1:0,8-1,3 (мол.), время контакта 10-20 с. Конверсия ЧХУ достигает 50% 55. Недостатком этого процесса является необходимость создания отдельной большой технологической схемы, а также наличие трудноутилизируемого отхода – гексахлорбензола.

Минимизировать образование тяжелых побочных продуктов можно и при получении перхлорэтилена хлорированием углеводородов и их хлорпроизводных в присутствии ЧХУ и водорода [56].

Другие методы переработки ЧХУ

Некоторые способы восстановления ЧХУ предложены в [57-60]. Например, можно получить хлороформ медленным восстановлением ССl4 железом с соляной кислотой, цинковой пылью с 50% раствором NH4Cl при 50-60оС, этанолом при 200оС.

При электрохимическом восстановлении ЧХУ [61] получаются, в основном, хлороформ и метиленхлорид. В присутствии хлористого алюминия ЧХУ алкилирует ароматические соединения. В свободно радикальных реакциях и реакциях теломеризации ЧХУ служит переносчиком галогена.

Выводы

1. Так как ЧХУ неизбежно образуется при хлорировании метана и хлорметанов, разработка методов его эффективной переработки является актуальной задачей.

2. При уничтожении ЧХУ высокотемпературным сжиганием достигаются существующие экологические требования по эффективности деструктивного удаления 99,9999% и содержанию диоксинов в выбросах не более 0,1 нг ТЭ/нм3. Аналогичных показателей при каталитическом окислении ЧХУ не выявлено.

При каталитическом окислении ЧХУ кислородом возможно получения хлора и/или фосгена.

3. Интересным методом переработки ЧХУ с точки зрения дешевого реагента и низкой температуры процесса является гидролиз до углекислого газа и хлористого водорода.

4. Совмещение гидролиза ЧХУ и взаимодействия образовавшегося HCl с метанолом дает также достаточно интересный процесс переработки ЧХУ с метанолом с получением хлористого метила и СО2.

5. Гидродехлорирование водородом позволяет утилизировать ЧХУ с получением нужных менее хлорированных хлорметанов. Основным недостатком этого процесса, так же как и взаимодействия с метанолом является постепенное падение активности катализатора за счет зауглероживания.

6. Наиболее простым решением проблемы переработки ЧХУ является взаимодействие ЧХУ с метаном при его возврате в реактор хлорирования метана. Однако кроме хлорметанов при этом образуются примеси хлоруглеводородов С2. Избежать образования примесей можно при взаимодействии ЧХУ с метаном в присутствии катализатора и кислорода при более низкой температуре, однако для этого потребуется создание отдельной стадии и наличие кислорода.

7. Пиролиз ЧХУ в присутствии метана, водорода или других акцепторов хлора позволяет получать перхлорэтилен. Процесс осложняется образованием побочных высокомолекулярных продуктов.

8. ЧХУ является безопасным хлорирующим агентом, например, при получении хлоридов металлов из их оксидов.

9. Имеются ряд других методов переработки ЧХУ, например, электрохимическим восстановлением или с помощью реагентов – восстановителей. Можно использовать ЧХУ и в качестве алкилируюшего агента.

Библиография

1. Занавескин Л.Н., Аверьянов В.А.//Экология и пром. России. 1999, июль, с. 12-17.

2. Занавескин Л.Н., Аверьянов В.А.//Хим. пром., 2002, № 9, с. 4-21.

3. Промышленные хлорорганические продукты. Справочник под ред. Л.А.Ошина. М.: Химия, 1978, 656 с.

4. Трегер Ю.А., Карташов Л.М., Кришталь Н.Ф. Основные хлорорганические растворители. М.: Химия, 1984, 224 с.

5. Mc Ketta J.J., Cunningham W.//Encyclopedia. Chem. Process, 1979.

6. Бернадинер М.Н.// Хим. пром. сегодня. 2004, № 7, с. 40-43.

7. Занавескин Л.Н., Конорев О.А., Аверьянов В.А.//Хим. пром., 2002, №2, с. 1-17.

8. Parvesse I.//Hydrocarbon Proc., 2000, V. 79, N 8, P. 85-92.

9. Платэ Н.А., Колбановский Ю.А.//Химия в интересах устойчивого развития. 2000, № 8, с. 567-577.

10. Mastrell N.//Inform. Chimie. 1998, V. 398, P. 89-90.

11. Lago R.M., Green M.L.H. at al.//Appl. Catalysis B: Environmental. 1996, V. 8, P. 107-121.

12. Программа ОНН по окружающей среде. Реестр существующих в мире мощностей для уничтожения ПХБ. ЦМП. июль 2001 г., 72 с.

13. Zieva A., Banaszak T., Miller R.//Applied Catalysis A: General. 1995, V. 124, N 1, P. 47-57.

14. Карташов Л.М., Флид М.Р., Трегер Ю.А., Дасаева Г.С.//Хим. пром. сегодня. 2004, № 7, с. 33-39.

15. Пожарная опасность веществ и материалов. Справочник под ред. И.В.Рябова. М.: Изд. лит-ры по строительству. 1966, 243 с.

16. Borisov Y.A., Arcia E.E., Mielke S.L., Garrett B.C., Dunning T.H.//J. Phys. Chem. A 2001, V. 105, N 32, P. 7724-7736.

17. Weiss U., Rosynek M.P., Runsford J.//Chem. Commun. 2000, N 5, P. 405-406.

18. Jeffers P.M., Ward L.M., Woytowitch L.M., Wolf N.L.//Environ. Sci. Technol. 1989, V. 23, N 8, P. 965-969.

19. Заявка 91-194792 Японии.//Jap. Pat. Abstr. 1991, N 40, P.E:2.

Европейская патентная заявка 0435210 от 03.07.1991 г.

20. Заявка 501501 Европы.//C.A. 1992, V.117, N 16, 153219.

Пат. 5196618 США.//РЖХим. 1994, 14Н24П.

21. Заявка 4-346944 Японии.//Jap. Pat. Gaz. 1993, N 3, P.E:1.

22. Заявка 2720740 Франции.//РЖХим. 1998, 13Н16П.

23. Розанов В.Н.//Хим. пром-сть. 1996, № 6, с.351-356.

24. Авт. св. 540857 СССР//Б.И. 1976, № 48, с. 68.

25. Розанов В.Н., Розловский А.И., Трегер Ю.А., Бабич Н.Ф.//Доклады АН СССР. 1983, Т.264, № 5, с.1126-1130.

26. Японский патент 6016578 от 25.01.1994.

27. Пат. 2979541 США.//РЖХим. 1962, 5Л70.

28. Пат. 3026361 США.//РЖХим. 1963, 13Н21

29. Пат. 2792435 США.//C.A. 1957, V.51, N 21, 16512d.

30. Пат. 2829180 США.//С.А. 1958, V.52, N 17, 14648c.

31. Голубева Е.Н., Смирнов В.В., Абдрашитов Я.М., Ростовщикова Т.Н.//IV Междунар. конф. "Наукоемкие хим. технологии". Волгоград. 1996, с.104-105.

Пат. 2107544; 2107678 РФ.

32. Заявка на пат. 2351565 ФРГ.

33. Занавескин Л.Н., Аверьянов В.А., Трегер Ю.А.//Усп. химии. 1996, Т.65, №7, с. 667.

34. Лунин В.В., Локтева Е.С.//Изв. АН. Сер. хим. 1996, №7, с. 1609-1624.

35. Пат. 3579596 США.//РЖХим. 1972, 8Н14П.

36. Kim S.Y., Choi H.C., Yanga O.B., Lee K.H., Lee I.S., Kim Y.G.//J. Chem. Soc. Chem. Commun. 1995, N 21, P.2169-2170.

37. Choi H.C., Choi S.H., Yang O.B., Lee I.S., Lee K.H., Kim Y.G.//J. Catal. 1996, V.161, N2, P.790-797.

38. Choi H.C., Choi S.H., Lee I.S., Lee K.H., Kim Y.G.//I. Catal. 1997, V.166, N 2, P.284.

39. Пат. 04 - 364136 Японии.//С.А. 1992, V.118, 254378.

40. Пат. 570050 Европы.//С.А. 1994, V.120, 106376.

41. Пат. 5105032 США.//РЖХим. 1994, 3Н14П.

42. Golubina E.V., Lokteva E.S., Lunin V.V., Turakulova A.O., Simagina V.I., Stoyanova I.V.//Applied Catalysis A: General. V. 241, N 1-2, P. 123-132.

43. WO 2005113137 от 01.12.2005 г.

44. Колбановский Ю.А., Чернышева А.С., Щипачев В.С.//Кинетика и катализ. 1988, Т.29, N 5, с.1222-1226.

45. Японский патент 2002191975 от 10.07.2002 г. (Европейский патент 1201300).

46. Дасаева Г.С., Величко С.М., Моисеев И.И., Трегер Ю.А.// Кинетика и катализ. 1990, Т.31, N 4, с.858-862.

47. Дасаева Г.С., Трегер Ю.А., Моисеев И.И. Занавескин Л.Н.//Хим. пром-сть. 1996, N 6, с.16-20.

48. Пат. 4138141 ФРГ.//РЖХим. 1994, 8Н10П.

49. Пат. 652195 Европы.//C.A. 1995, 122:317406.

50. Заявка 91 9827 РСТ.//ИСМ. 1992, Вып. 41, N 12, с.14;

51. Gomez-Sainero L.M., Cortes A., Seoane X.L., Arcoya A.//Ind. Eng. Chem. Res. 2000, V. 39, N 8, P. 2849-2854.

52. Gomez-Sainero L.M., Seoane X.L., Tijero E., Arcoya A.//Chemical Engineering Science. 2002, V. 57, N 17, P. 3565-3574.

53. Антонов В.Н., Рожков В.И., Заликин А.А.//Ж. прикл. химии. 1987, Т.60, N 6, с.1347-1352.

54. Пат. 5315050 США.//РЖХим. 1995, 17Н14П.

55. Абдрашитов Я.М. Дисс. в виде научного доклада на д.т.н. М. 1998 г.

56. Японский патент 7002708 от 06.01.1995. (Европейский патент 0613874).

57. Kirk-Оthmer//Encycl. Chem. Process. 1979, Vol.5, P.668-714.

58. Faith W.H., Clark R.L., Keyes D.B. Industrial Chemicals. 1957.

59. Doong R.-A., Chen K.-T., Tsai H.-C.//Environmental Science and Technology. 2003, T. 37, N 11, P. 2575.

60. Boronina T.N., Klabunde K.J., Sergeev G.B.//Mendeleev Communications. 1998, V. 8, N 4, P. 154-155.

61. Методы элементоорганической химии. Хлоралифатические соединения. М.: Наука. 1973, 750 с.

62. Suppan F.W.//Chemie-Umwelt Technik. 1991, N 20, S.101-102.

63. Пат. 5208393 США.

64. Заявка 91-194792 Японии.//Jap. Pat. Abstr. 1991, N 40, P.E:2.

65. Заявка 501501 Европы.//C.A. 1992, V.117, N 16, 153219.

66. Пат. 5196618 США.//РЖХим. 1994, 14Н24П.

Таблица 1. Взаимодействие ЧХУ с метаном

№ | Т-ра, | Концентрации, % мол. | Конверсия ЧХУ, % | ||

| п/п | оС | ССl4 | СН4 | по хлору | по углероду |

| 1 | 525 | 22,5 | 53,4 | 27,4 | 25,4 |

| 2 | 525 | 9,7 | 53,0 | 29,4 | 31,9 |

| 3 | 500 | 24,9 | 48,8 | 12,0 | 11,9 |

| 4 | 475 | 23,4 | 47,8 | 6,4 | 5,7 |

| 5 | 450 | 29,5 | 51,1 | 2,9 | 1,9 |

Авторы

Розанов Вячеслав Николаевич

кандидат химических наук, заведующий сектором ООО НИИЦ "Синтез".

ООО НИИЦ "Синтез", 117571 г. Москва, проспект Вернадского, д. 86,

тел.: 434-97-59, e-mail: RozanovVN@yandex.ru

Трегер Юрий Анисимович

доктор химических наук, профессор, генеральный директор ООО НИИЦ "Синтез".

Тел./факс: (495) 434-81-53, e-mail: treger_ihf@mtu-net.ru

Журнал «Химическая промышленность сегодня», 2006, № 12