Технология производства труб большого диаметра из ПЭ и ПП

Уже более четверти столетия ведутся работы над системой производства труб большого диаметра из полиэтилена и полипропилена. Целью этим работ является создание новой, оригинальной системы труб, способной заменить старые несовершенные системы из других материалов» Экструдированные «гладкие трубы» с необходимой техникой соединений были уже известны ранее и успешно завоевали рынок. Всё это, однако, имело место только для сектора труб малого (до 1000 мм) диаметра и специально для отраслей водо- и газоснабжения

В виду отсутствия экономически выгодных производственных и соединительных технологий в таких областях применения, как мелиорация (осушение, дренаж) и коммунальное хозяйство (канализационные и промышленные сточные воды), до сих пор не существовало такой дешёвой системы труб, которая удовлетворяла бы всем пожеланиям инженеров относительно надёжности системы. Кроме того, большую роль играют такие факторы, как способность противостоять ультрафиолетовому излучению, стойкость к действию химикалий, микроорганизмов, термитов и грызунов, а также прочность на истирание и ударная вязкость. Помимо этого, хорошие гидропроводящие свойства, как-то гладкая внутренняя поверхность и высокая пластичность при землетрясениях, а также долгий срок эксплуатации, являются, с точки зрения инженеров, решающими для качественной системы труб.

Необходимо заметить, что нужды и требования коммунального хозяйства и строительных фирм к достаточно большой протяжённости прокладки труб, простому и надёжному методу межтрубных соединений, быстроте прокладки были ранее не удовлетворены в полной мере. Таким образом, недорогая система труб, поддающаяся ремонту и дальнейшему наращиванию, лёгкая для инспекций в эксплуатационный период, до сегодняшнего дня отсутствовала.

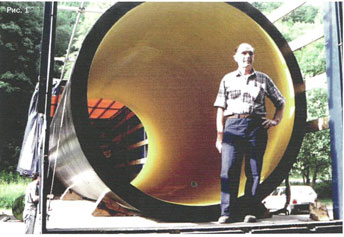

Исходя из вышеизложенного, фирмой Krah AG были разработаны система труб и необходимая технология производства, отвечающие всем этим требованиям. Трубы, по причине своей рельефной поверхности, обладают, несмотря на собственный малый вес, высокой статической несущей способностью. Длины труб от 1 до 6 м с диаметрами от 300 до 4000 мм, дают возможность их использования для решения различных хозяйственных задач. Как и ранее, могут быть произведены трубы с соэкструдированной, лёгкой для межэксплуатационных проверок и электропроводной поверхностью. Для комплексного использования всей системы труб возможна поставка сегментированных дуг, колодцев, шахт и сгонов. Также имеется возможность изготовления специальных фитингов для домовых подключений. Системы труб отвечают международно-признанным нормам и стандартам - DIN, ASTM и ISO.

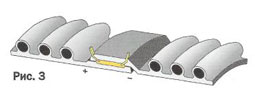

Концы труб возможно оснастить для использования всех известных способов соединений: резиновых прокладок, фланшей, экструзионной или стыковой сварок. Однако только электрофузионный метод (Elektro-Fusion), в течение последних лет самый признанный и успешный метод сварки для малых диаметров труб, является лучшим решением для труб этого класса. Металлическая проволока, закреплённая в муфте, разогревается с помощью специального сварочного аппарата. В результате чего оба конца трубы - муфта и сгон свариваются между собой. Такая экономящая время техника сварки делает возможным одновременно соединять несколько труб, и прокладывать трубы в необычно короткие сроки даже в очень узкой канаве. (Рис. 3)

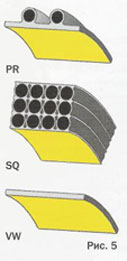

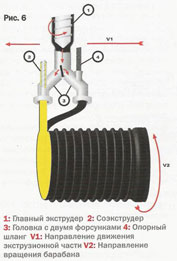

Разработанная фирмой Krah AG производственная технология, базирующаяся на методе наматывания, достигла на сегодняшний день такого уровня, когда почти каждое предприятие в состоянии, при помощи малых финансовых затрат, быстро и успешно производить весь продукционный ряд в короткие сроки. Благодаря простому методу замены производственных инструментов, возможно производить каждый диаметр в пределах от 300 до 4000 мм с любой жёсткостью труб. Производственная линия позволяет изготавливать следующие профили (Рис. 5): PR, SQ, VW. Она способна перерабатывать различные по качеству полиэтилены (РЕ 80, РЕ 100, РЕ 63) и полипропилены (PP-R, РР-Н, PP-S) в описанном ниже экструзионном процессе. Гранулят РЕ или PR в основном чёрный материал, для того, чтобы обеспечить необходимую УФ-стойкость, плавится в главном эсктрудере. Большая часть жёлтого гранулята, служащего для изготовления удобной для техосмотров внутренней поверхности труб, экструдируется в соэкструдере. В форсуночной головке происходит разделение пластифицированного материала, поступающего из главного экструдера, на два потока для двух форсунок головки.

В первой форсунке часть чёрного материала из главного экструдера смешивается с жёлтым материалом соэкструдера, результатом чего является двухцветная лента - основа внутреннего покрытия трубы. Во второй форсунке происходит обволакивание опорного шланга чёрным материалом, что образует круглый профиль. Чёрно-жёлтая основа и опорный шланг в оболочке чёрного материала связываются между собой на вращающемся барабане. Для обмотки гладких муфты и сгона, форсунка, из которой выходит опорный шланг в оболочке, закрывается. В течение всего этого процесса экструзионная часть двигается с определённой скоростью вдоль оси вращающегося барабана для производства бесшовной трубы. Описанная выше машина имеет максимальную производительность экструзии до 1000 кг/час.