Перерабатывающие предприятия: факторы успеха

В современном мире для перерабатывающего предприятия решающую роль играют три фактора успеха: сроки поставки, заказываемое количество и цена. Не стоит при этом забывать и о качестве. Оно зачастую подразумевается, но при этом представляет собой четвертый фактор успеха. С другой стороны, ситуация в рыночных секторах изменчива.

В таких четко разграниченных областях, как, например, изготовление концентрированного красителя, компаундирование и сбыт в чистом виде, грани между различными секторами рынка все больше стираются. Изготовители концентрированных красителей начинают заниматься компаундированием, те, кто занимается компаундированием, берутся за окраску, либо же сбытовые компании приобретают у крупных производителей сырья лицензии и в небольших количествах изготавливают специальные компаунды.

Во всех случаях все вышеупомянутые факторы успеха применимы к перерабатывающему предприятию. Поставщики основных средств производства должны стремиться к выработке такой универсальной системы, с помощью которой возможно повышение производительности перерабатывающего предприятия. Именно такая цепочка аргументов и была принципиально учтена при создании нового конструктивного ряда Leistritz XX, этапы развития которого вкратце приведены в данном описании. Главное внимание было уделено наращиванию производительности типового предприятия, занимающегося компаундированием.

Фундаментом для такого наращивания служит следующее:

1. Рост производительности за счет повышения пропускной способности

2. Рост производительности за счет снижения времени на работы по наладке и переоборудованию

3. Рост производительности за счет рационального использования перерабатывающих установок

4. Широкие возможности используемого оборудования на подводящей и выпускной линии

5. Послепродажное обслуживание / повышение эксплуатационной готовности

Повышение пропускной способности с

появлением нового конструктивного

ряда Leistritz ZSE МАХХ

Основные критерии планирования современных синхронно работающих двухшнековых экструдеров большой мощности можно определить с помощью следующих технических параметров:

1. Da/Di в пределах от 1,45 до 1,55

2. Md/аЗ в пределах от 8 до 11 Нм/смЗ

3. ns >= 600 об./мин.

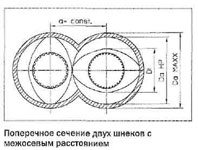

В первую очередь стоит обратить внимание на ограничивающий элемент машины - ось шнека. Как показано на нижеследующем рисунке, охватываемый шнеком объем нельзя увеличивать произвольным образом. Чем глубже прорезаны элементы шнека, т.е. чем больше выделяется у них свободный объем, тем меньше становится поперечное сечение оси шнека и соответствующего соединения вала и втулки. По настоящее время практиковалось использование в этом месте передачи крутящего момента зубчатое зацепление по стандарту DIN 5480. Данный аспект подвергся совершенствованию инженерами компании Leistritz. Оптимизация профиля сцепления позволяет добиться определенной свободы, необходимой для улучшения соотношения объема и крутящего момента.

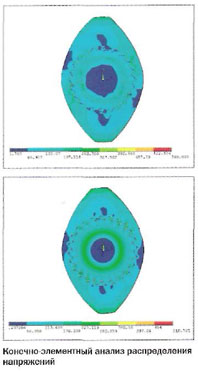

Ограничения профиля, изготовленного по стандарту DIN, определяются прочностью основания зубьев. Внесение асимметрии зубчатого зацепления в симметричный профиль, соответствующий DIN, позволяет улучшить приложение силы и, следовательно, распределение напряжений в критических местах. Такая задача оптимизации была обоснована конечно-элементным анализом (FEM) и соответствующими испытаниями под нагрузкой. В этой связи важно обратить внимание на то, что такая оптимизация была выполнена с соблюдением общепринятых на сегодня факторов безопасности. Наращивание мощности не должно приводить к обременению эксплуатируемой машины. На обеих последующих рисунках приведен первый этап оптимизации на основе конечно-элементного анализа (FEM). После нескольких этапов оптимизации удалось добиться принципиально нового соединения вала и втулки у двухшнековго экструдера. Новый профиль оси (maXXshaft) является отправной точкой для новых возможностей наращивания пропускной способности, которые могут теперь быть предоставлены современным моделям экструдеров, предназначенных для переработки.

Такое техническое усовершенствование позволяет получить новые характеристики следующего поколения установок компаундирования высокой мощности:

1. Da/Di = 1,66

2. Md/аЗ >= 11 Нм/смЗ

3. ns >= 800 об./мин.

В новом конструктивном ряду ZSE МАХХ Da/Di = 1,66 (maXXvolume). Соответственно увеличение объема относительно существующей поныне серии HP составляет около 30%.

Компания Leistritz значительно повысила уровень мощности для экструдеров, предусмотренных для переработки, по сравнению с теми экструдерами, которые используются в данной области и предлагаются сегодня на мировом рынке. На следующем графике приведена зависимость между высотой профиля витков шнека, свободными объемами и крутящим моментом. Продемонстрирован и потенциал совершенствования в отношении передачи крутящего момента за счет обновления конструкции соединения вала и втулки. Преследуется цель не только обеспечения передачи крутящего момента по устоявшейся схеме, но и его увеличения. Еще одна особенность продемонстрирована на следующем графике. Межосевое расстояние в новом конструктивном ряду остается тем же, что и в уже существующей серии HP.

Сохранение межосевого расстояния для конкретных размеров конструкции позволяет, таким образом, переоснастить уже имеющиеся машины ZSE HP. Еще один способ сохранения капиталовложений на перерабатывающем предприятии. Leistritz намеревается внедрить в ближайшие годы один конструктивный ряд. От серии HP придется поэтапно отказаться. При выборе Da/Di = 1,66 был учтен широчайший диапазон применения. Уменьшение крутящего момента при этом не учитывалось.

У перерабатывающего предприятия открывается возможность экономичной переработки машиной материалов по рецептам, на которых сказываются ограничения крутящего момента и объемов. Этим заказчики облегчают себе задачу. Вместо дополнительной диверсификации Leistritz теперь сможет сосредоточить свое внимание на собственных ключевых знаниях в области технологий переработки.

Дополнительные конструктивные особенности ряда ZSE МАХХ- & FLEXX:

1. Рамная концепция и интеграция с линией подачи холодной воды и электроснабжения (МАХХ & FLEXX)

2. Складная клеммная коробка для питания нагревательного патрона, управление клапанами и прокладка кабелей к точкам замера (МАХХ & FLEXX)

3. Шумоизоляция двигателей и механизмов (МАХХ & FLEXX)

4. Охлаждение водой крышки технологического узла (ограждение, МАХХ & FLEXX)

5. Система быстрой замены технологического узла (FLEXX)

6. Увеличение мощности охлаждения - maXXcooling (МАХХ & FLEXX)

При увеличении мощности всегда следует учитывать охлаждение. При сильном рассеивании мощности привода во время технологического процесса необходимо также позаботиться о том, чтобы такая подводимая энергия специальным образом, поэтапно, отводилась, не допуская превышения пределов процесса переработки (ограничения для сохранения качества). Для этого можно привести пример отвода избыточной энергии в зонах рассеивания для контроля температуры плавления.

В этом случае особое внимание при планировании и разработке концепции нового конструктивного ряда было уделено целенаправленному охлаждению. Система «maXXcooling» при этом отличается оптимальным расположением охлаждающего отверстия, расходом хладагента и системой взаимодействия хладагента с теплообменником. С помощью новой системы «maXXcooling» можно добиться повышения мощности охлаждения на 30%.

Сокращение времени на переоснастку

В стратегии Leistritz, которая подразумевает повышение производительности перерабатывающих предприятий, решающую роль играет сокращение времени простоя при мероприятиях по повышению эффективности работы. Во многих случаях расчеты показали, что сокращение времени на переоснастку в гораздо большей степени влияет на эффективность работы, чем, например, расходы на энергоснабжение.

При использовании новой системы FLEXX время переоснастки можно сократить на 15 минут. На многих предприятиях на это отводится два-четыре часа. А при наличии крупных установок выпадают целые смены.

Совершенно очевидно, что в дополнительно высвободившееся производственное время можно выполнить дополнительное задание по переработке. Каждое предприятие, занимающееся компаундированием, может самостоятельно определить, как скоро можно будет амортизировать при этом вложенные средства. При этом учитывается не только сам экструдер, но и вся перерабатывающая установка. Времени на переоснастку, равного 15 минутам, можно достичь только путем охватывающего все аспекты планирования, включая систему дозирования и гранулирования.

В этом плане компания Leistritz полностью отвечает за интегрированный подход и предлагает перерабатывающим предприятиям систему на условиях «под ключ».

Больше возможностей в применении перерабатывающих установок

Большинство предприятий, занимающихся компаундированием, пытается определить такую геометрию шнека, при которой можно использовать максимальное количество рецептов для переработки с помощью экструдеров. Это, конечно же, возможно, но не без ущерба пропускной способности или качеству. Поднятый компанией Leistritz вопрос об ограничении в качестве приобретает при этом дополнительное значение.

Системы быстрой замены позволяют заказчикам оборудования не только быстро производить чистку, но и получить при переработке возможность в полной мере использовать потенциал блочной системы цилиндров экструдеров. Переоборудование шнековых блоков является скорее правилом и зачастую производится без труда. В то же время цилиндры экструдеров труднодоступны и потому редко модифицируются. Вследствие этого возникают большие задержки из-за простоя. В этом случае приходится решаться на приобретение нового оборудования для обеспечения необходимой оптимизации.

Концепция XX-Line по сути открывает эксплуатирующему предприятию кратчайший путь к сердцу экструдера - технологическому узлу. А гигиеничность рабочего места (уход за установкой и ее чистота) имеет дополнительное непременное преимущество, которое также повышает производительность. При этом немаловажным является и конструктивное оформление основных средств производства. Сейчас, когда появляется множество конкурентоспособных изделий и учитывается возможность заменяемости, дизайн служит важным источником восприятия покупателями надежности конструкции. Сам по себе дизайн не подталкивает к принятию необходимого решения. Он сочетается с функциональностью и служит фирменным знаком. Охлаждаемый водой кожух представляет собой более надежную защиту. Кожухи над механизмом передачи и двигателем также снижает уровень шума.

Заключение

Используя в области машиностроения комплексную концепцию XX-Line, компания Leistritz Extrusionstechnik GmbH задалась целью повысить производительность перерабатывающих предприятий.

Все вышеупомянутые новшества позволяют расширить диапазон применения для эксплуатируемых средств:

1. Узел привода

2. Площадь отводится только под одну

установку

3. Оборудование дозаторов

4. Оснащение системой гранулирования

Многоцелевое использование в итоге подразумевает:

1. Два-три технологических узла (напр., с различной технологической длиной)

2. Транспортировочные тележки

3. Подготовительное помещение и складской стеллаж

Учитывая описанную во вступлении рыночную ситуацию, перерабатывающее предприятие уже сегодня должно серьезно оценить свои условия работы, так как завтра это станет обязательной задачей. Особенно с этой точки зрения такая новая концепция работы машин призвана в перспективе укрепить его позиции и способствовать успешному развитию бизнеса.

Leistritz Extrusionstechnik GmbH

extruder@ieistritz.com, www.leistritz-extrusion.com