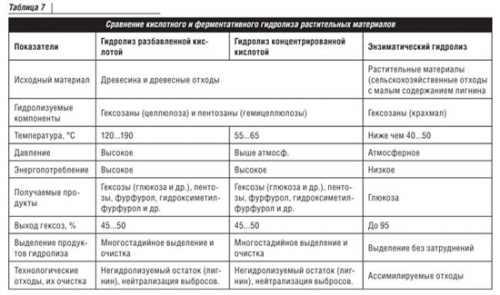

Двухступенчатый гидролиз промышленно отработан и является технически и экономически рациональным. Рециклинг, используемой при гидролизе серной кислоты, (вместо ее нейтрализации известью в классическом процессе) с применением электродиализа позволяет дополнительно повысить его рациональность. При гидролизе растительного сырья необходимо его полное комплексное использование, что позволяет создать экономичные технологии (при этом основной отход - лигнин). Однако в связи с определенными затруднениями в использовании лигнина для гидролиза предпочтительнее применять растительные материалы, содержащие минимум лигнина, поскольку его утилизация наиболее сложна и энергоемка. Пиролиз древесного и другого растительного сырья без доступа воздуха дает возможность получать различные продукты, используемые в процессах органического синтеза: метанол, уксусную кислоту, метан и др. Перспективны новые процессы каталитического пиролиза растительных материалов с применением в качестве катализаторов неорганических кислот, солей и различных антипиренов. При этом образуются также фурфурол, левогдюкозан (1,6-ангидро-β-D-глюкопираноза) и другие органические вещества, на основе которых могут быть получены также и различные мономеры. Перспективы синтеза волокнообразующих мономеров и полимеров на основе возобновляемого растительного сырья.Сегодня химические технологии, основанные на превращении нефти, газа, каменного угля в мономеры и полимерные материалы, являются многостадийными процессами, требующими рециклинга химикалий и энергии, очистки отходов, оптимального использования побочных продуктов. Описанные выше лесохимические технологии являются энергоемкими, часто требующими большого расхода воды. В настоящее время существует ряд методов получения органических соединений на основе растительного сырья и их дальнейшей трансформации в некоторые виды мономеров и полимеров методами химической и биохимической технологии. Биохимические процессы получения волокнообразующих мономеров и полимеров наименее энергоемки, экологически менее вредны по сравнению с традиционными химическими технологиями (отходы производства обычно легко ассимилируются в окружающей среде) и позволяют получать заданные продукты с высокими выходами. Причина - в избирательности действия ферментов, малых величинах энергий активации протекающих реакций и невысоких температурах их проведения. Выше уже приводился пример биотехнологического получения гексоз и на их основе молочной кислоты, используемой в производстве полилактида и полилактидных волокон. Можно сравнить химический (лесохимический) процессы как пример в производстве гексоз (глюкозы) (табл. 7).

Возможности биохимических технологий еще далеко не использованы. На их основе могут быть получены различные другие мономеры и волокно- и пленкообразующие полимеры. В качестве исходного сырья для мономеров могут использоваться самые различные растительные материалы, точнее содержащиеся в них гексозаны, пентозаны, лигнин и другие. Для получения различных мономеров на базе продуктов ферментативного гидролиза и других биохимических процессов предложены методы синтеза оксикислот для получения алифатических полиэфиров. Проводя процессы восстановления возможно получение дикарбоновых кислот, а после восстановительного аминирования - диаминов. На основе этих мономеров могут быть синтезированы волокно- и пленкообразующие полимеры, а затем пленочные и волокнистые материалы.

Наиболее перспективными являются процессы синтеза мономеров для алифатических полиэфиров - полилактида и полигидроксиалканоатов. На их основе будут развиваться новые виды химических волокон и волокнистых материалов. Среди них наиболее высокие температуры стеклования и плавления имеют: полимеры молочной кислоты (полилактиды D- и L-изомерных форм) с температурой плавления 180...220°С; поли-3-гидроксипропионат с температурой плавления 184°С; поли-3-гидроксибутират с температурой плавления 245°С и др. Традиционные технологии и технологии, основанные на альтернативном сырье. Рассматривая перспективные процессы получения волокнообразующих полимеров и волокон, можно выделить несколько направлений: применение традиционных химических технологий, которые в большинстве случаев связаны с высоким энергопотреблением, необходимостью использования побочных продуктов, решением сложных проблем рециклинга и очистки выбросов; применение традиционных биохимических технологий, трансформированных для синтеза волокнообразующих мономеров; создание новых технологий, основанных на применении методов биомиметики22и генной инженерии. Выше уже говорилось, что биохимические процессы получения волокнообразующих мономеров и полимеров наименее энергоемки, экологически менее опасны по сравнению с традиционными химическими технологиями и позволяют получать заданные продукты с высокими выходами. Причина - в избирательности действия ферментов и невысоких температурах их применения (см. табл. 7). Однако возможности ферментативного синтеза еще далеко не использованы и на его основе могут быть получены различные другие мономеры и волокно- пленкообразующие полимеры. Разработаны методы синтеза мономеров для алифатических полиэфиров и полиамидов. Имеются принципиальные возможности также синтеза мономеров на основе связывания CO2, H2O и атмосферного азота. Но этот метод весьма энергоемок и будет иметь перспективу только при наличии дешевой электроэнергии. |